Druhý díl seriálu Informační systémy pro české podniky věnujeme představení speciálního informačního systému AROP, jehož doménou je dynamické plánování a řízení výroby. Zaměříme se především na popis unikátního řídícího konceptu Modelování, Simulace, Optimalizace, který je pro tento systém typický. Na několika příkladech si vysvětlíme hlavní principy plánování výroby včetně problematiky sledovatelnosti produktů, řízení jakosti a kooperací.

Podkapitoly seriálu

Plán výroby a způsoby jeho rozpisu

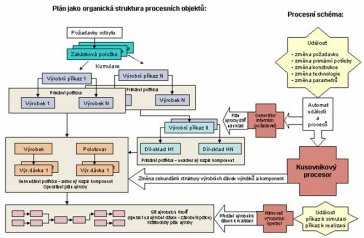

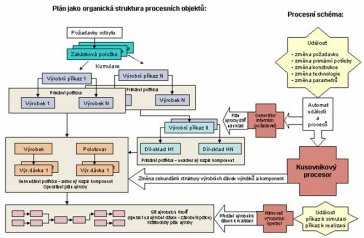

Strukturu plánu výroby je zobrazena na obrázku č. 3. Plán je rozepsán do tří hierarchických úrovní. Na nejvyšší úrovni jsou požadavky odbytu, které vychází z hostitelského (ERP) systému. Ty se buď uspokojí ze skladových zásob nebo jsou požadavkem do výroby. V tomto případě se vygeneruje zakázková položka neboli množství výrobků s termínem a konkrétním provedením. Ze zakázkových položek pak systém generuje tzv. výrobní příkazy. Výrobní příkaz je v systému AROP chápán jako výrobní zakázka. To, co se v jiných systémem chápe jako výrobní příkaz, je zde nazýváno jako výrobní úkol (operace na dávce).

Plán výroby a způsoby jeho rozpisu

(Klikněte na obrázek pro zvětšení)

Shodné položky z různých zakázek se obvykle kumulují do jedné dávky. Příkladem může být požadavek na výrobu 150 kusů cestovních kol, představující primární potřebu plánu. Veškeré komponenty a vše co je třeba vyrobit je dále rozepsáno, a to buď adresnou nebo neadresnou metodou.

Adresný rozpis znamená, že se v rámci výrobního příkazu, s jasnou číselnou identifikací, automaticky a podle parametrů optimálních dávek naplánují všechny sekundární potřeby. Tyto komponenty (ráfky, šlapky, rámy) obsahují dané číslo výrobního příkazu. Jakmile ve výrobním příkazu nastane jakákoliv změna, dojde k přepočtu odpovídajícímu nové situaci. Číselná identifikace výrobního příkazu je tažena celou zakázkou až do objednávky materiálu, a tak je možno sledovat zajištěnost zakázky konkrétním materiálem. Lze tedy hovořit o uplatnění principu metody SEIBAN.

Požadavek na neadresný rozpis obvykle vzniká na základě tzv. zhromadnění komponent, kterých je více, než obsahuje jedna výrobní zakázka. U příkladu cestovního kola může jít o šroubek, který si firma vyrábí sama a který používá i na ostatní výrobky. Nemá smysl vyrábět určitý počet kusů pouze pro kola, protože výroba by byla finančně nákladná. Šroubky se proto „hromadní“, vyrobí se jich v jedné dávce více a používají se i pro ostatní zakázky.

Neadresný rozpis může být použit pro komponentu na jakékoliv úrovni struktury výrobku, nemusí to být bezprostřední následná součást po primární úrovni. Systém pak vše rozepíše adresně kromě daného polotovaru a pro něj generuje samostatný výrobní příkaz jako výrobu polotovaru na sklad.

Systém dále pro konkrétní polotovar definuje jednu ze svých plánovacích metod.

Příklady aplikace plánovacích metod

Jako první v pořadí se berou v potaz potřeby dílu pro vyšší výrobní příkazy. Dojde-li ke změně nebo vznikne-li nový výrobní příkaz, pak se kusovníkový rozpad přepočítává a daný polotovar není zahrnut adresně do dané zakázky. Systém si ale pamatuje, kolik kusů polotovaru potřebuje. Kdykoliv se změní potřeba, systém opět shodné výrobky z různých zakázek zhromadní a navrhne konkrétní výrobní příkaz na optimální počet sérií. Vznikne tedy výrobní příkaz druhé úrovně, pro který je tento díl primární potřebou. Do něj pak lze kdykoliv zasahovat.

Při výrobě na sklad není pro systém potřebná informace o tom, kolik je nutné vyprodukovat pro vyšší výrobní příkazy. Sleduje se pouze stav zásob. Jakmile zásoby klesnou pod kritickou mez, systém automaticky naplánuje novou sérii na doplnění jejich stavu. Vše závisí na vhodně stanovené kritické mezi.

Systém samozřejmě dokáže vyrábět také na základě predikce odbytu. Vytvoří se standardní plán výroby dílů. Samotné předpovědi se propočítávají mimo AROP, obvykle v hostitelském ERP systému. Jakmile vzniknou výrobní příkazy, jsou v reálném čase měnitelné. Dále vše funguje jako dynamický plán.

V rámci každého výrobního příkazu nižšího stupně se opět adresně rozepisují všechny komponenty, a to až po tu nižší úroveň, která je neadresná. Všechny tyto úrovně jsou plně dynamické. Systém promítne jakoukoliv změnu či událost (změna množství, provedení nebo konstrukce apod.) do celého rozpisu kusovníku. Z této úrovně pak vznikají podklady pro plán nákupu.

Plánování na nejnižší úrovni operací

Teprve na nejnižší úrovni vznikají tzv. zakázkové kusovníky, kdy se tvoří určitá výseč z dynamického plánu a k ní jsou fixovány výrobní úkoly. Samozřejmě je možno zafixovat celý výrobní příkaz nebo časovou výseč (nejkratší časový úsek je 1 den). Vždy se pracuje s periodou dopředu (např. 1+1, nebo 5 + 5 dní). Pro simulaci výroby, která se děje na nejnižší úrovni operací, se na všechny nové výrobní úkoly a zejména výrobní dávky, jež svým termínem zadání padnou do následujícího dne nebo periody, zafixuje kusovník a technologický postup. Dále se předepíše hmotný tok (navážecí plány materiálu atp.) a vytvoří se zásobníky práce k realizaci celého výrobního procesu.

V případě režimu 1+1 jsou k dispozici úkoly ze zakázek na dva dny, které jsou v dynamickém plánu ještě nerozpracované a nepředané k výrobě. Cokoliv se změní v plánu, s výjimkou těchto dvou dnů, nemá přímý dopad do výroby. Jedná se tedy skutečně o modelování bez ovlivnění výrobního procesu. Daná časová výseč samozřejmě dopad do výroby má a také se zafixuje. Tato krátkodobá část funguje jako u jiných informačních systémů (např. QI). Pokud se v jakékoliv fázi rozplánovaní zakázky změní postup a sled výrobních úkolů, tak nezbývá než ji zrušit a naplánovat znovu. V případě drobné změny (např. technologie) je možno problém řešit odchylkami.

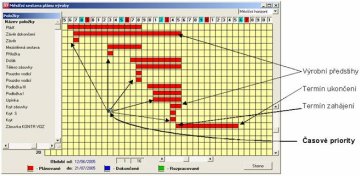

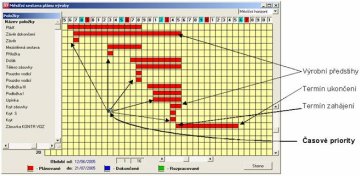

V rámci modelování požadavků systém automaticky provádí tzv. zpětný úsečkový rozvrh. Z úrovně primární potřeby je znám termín zadaný uživatelem a tvoří se úsečkový rozvrh do neomezených kapacit. Na základě průběžných dob montáže se dopočítávají termíny bez ohledu na kapacity. Dojde-li k jakékoliv změně zakázky (technologie, množství, provedení), celý výrobní příkaz se přepočítá a předloží termíny zpětného úsečkového rozvrhu do neomezených kapacit. Nejde ale o termíny, podle kterých by se mělo vyrábět, jsou to termíny, které z hlediska výrobního předstihu určují velice objektivně priority na všech výrobních stupních (uvažujeme-li složitější výrobní zakázky – 10 a více výrobních stupňů).

Zpětný úsečkový rozvrh

(Klikněte na obrázek pro zvětšení)

Stanovení priorit pro výrobu zakázek

Zakázkám je možno v jiných systémech přiřadit fixní (stacionární) priority, a to prostřednictvím neomezené škály. Porovnávání priorit zakázek s různou průběžnou dobou výroby je však velice neobjektivní. Je-li zakázce s průběžnou dobou jeden týden přidělena vyšší priorita než té, která trvá tři týdny, vyplyne z toho, že první zakázka začne být vyráběna dříve, než první komponenta druhé, "třítýdenní" zakázky. Nastanou tak neřešitelné problémy, protože takovéto uplatnění priorit neodpovídá realitě.

Priority musí být tedy nastaveny tak, že i v případě, kdy kratší zakázka dostane vyšší prioritu, tak zakázka s nižší prioritou a delší průběžnou dobou začne být vyráběna dříve. Proto je v systému AROP zvolena jako priorita čas neboli termín odvedení vrcholové sestavy celé zakázky. Dřívější termín pak má vyšší prioritu a naopak. Zpětným úsečkovým rozvrhem následně přenášíme priority na jednotlivé komponenty tak, že každý termín zadání u každé komponenty představuje prioritu. Pokud se změní termín zakázky (priorita) dopředu či zpětně, systém přepočítá během několika vteřin výrobní příkaz a o tento úsek posune všechny termíny v čase, který je relevantní pro zahájení produkce dané komponenty.

Simulační model funguje tak, že dávka je rozepsána na jednotlivé výrobní úkoly, a úsečkový rozvrh se přenáší na jednotlivé operace, které na sebe navazují. Při simulaci výroby jsou brány v úvahu také profese (lidské zdroje), a to v simultánním čase. Ve frontě jsou seřazené práce podle priorit, tj. podle termínů jako výrobních předstihů, a sleduje se, kde se uvolnila kapacita stroje. Seřazené práce ve frontě operací před konkrétní profesí se postupně uspokojují, samozřejmě podle toho, zda jsou zajištěné komponentami a dalšími zdroji. Pokud tomu tak není, přejde se k práci s nižší prioritou.

Výsledkem aplikace simulačního modelu je časový rozvrh provedený již do omezených kapacit, který respektuje priority, všechny výrobní návaznosti a vytížení kapacit. Systém automaticky zobrazuje realitu ve stejných úsečkách, jaké používá při kompozitním modelování a simulaci.

Podkapitoly seriálu

23.08.2007 - Hana Klčová - četlo 141910 čtenářů.

![]()

![]()

![]()

![]()

![]()

![]()