Druhý díl seriálu Informační systémy pro české podniky věnujeme představení speciálního informačního systému AROP, jehož doménou je dynamické plánování a řízení výroby. Zaměříme se především na popis unikátního řídícího konceptu Modelování, Simulace, Optimalizace, který je pro tento systém typický. Na několika příkladech si vysvětlíme hlavní principy plánování výroby včetně problematiky sledovatelnosti produktů, řízení jakosti a kooperací.

Podkapitoly seriálu

Dokumentační část řízení jakosti

Kompozitním celkem systému AROP se prolíná řízení jakosti, které se zabývá otázkou řízení zkoušek vstupní, mezioperační a výstupní kontroly, vlastního zjišťování kvality a atestačního řízení. Tvoří je dvě části – Dokumentační a Procesní.

Dokumentační část zahrnuje řízenou dokumentaci, jakostní předpisy (požadavky na vstupní, mezioperační a výstupní kontrolu) a předpisy pro provádění zkoušek, tzv. analytické metody. Předpisy pro jakost definují obecné znaky jakosti. Mohou být ve formě numerického parametru hodnoty, které má být docíleno, a to s tolerancí, v jaké se parametr může pohybovat. Parametr může být až třírozměrný (např. délka, šířka, tloušťka). Údaje o jakosti mohou být také v nestrukturované (slovní) podobě, např. v textu zaznamenaný závěr kontroly.

Jakostní předpis je vztažen u vstupní kontroly na nakupované položky (číslo šarže dodavatele), u výstupní kontroly pak na hotové komponenty (dávka, série, kus), a nakonec u mezioperační kontroly je zaměřen na výrobní úkony (výrobek, dávka a operace).

Příklad: Předpisy pro provádění zkoušek při procesní (chemické) výrobě zahrnují škálu analytických metod, které lze přiřazovat k jednotlivým parametrům konkrétního výrobku nebo předpisu. Např. je předepsáno měření obsahu účinné látky v roztoku, a to předem definovanou analytickou metodu. Ta určuje počet nezávislých odběrů, popisuje způsob provedení zkoušky a matematický vzorec, kterým se měří argumenty a spočítá výsledek kontroly. U metody je také stanoven rozptyl z hlediska statistické chyby. V atestačním řízení se poté odebere příslušný počet vzorků. Při atestech je také možné vztáhnout určité typy zkoušek ke konkrétním laboratořím.

Procesní část řízení jakosti

Procesní část řídí kontroly z hlediska jejich realizace a vše váže na sledovatelnost hmotného toku. Vstupní kontrola pracuje s jakostní dávkou, což je množství, které bylo identifikováno jako stejnorodé z hlediska původu (stejný dodavatel, shodné podmínky a způsob výroby – lze jej popsat určitým způsobem a vlastnostmi).

Na straně nákupu vzniká jakostní dávka při evidenci u centrálního příjmu, kde dostane své číslo. Pokud má položka předpis jakosti, tak se dávka automaticky zařadí do fronty (neboli workflow) pro vlastní provedení atestačního řízení.

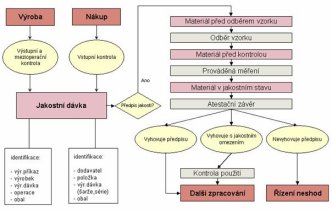

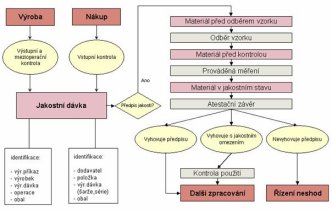

Procesní schéma atestačního řízení jakosti

(Klikněte na obrázek pro zvětšení)

Na straně výroby vzniká jakostní dávka tím, že je nahlášeno určité vyrobené množství z konkrétní série. Kontrola proběhne, až je celá série hotová. Poté, co systém zaznamená jakostní dávku, je automaticky zařazena do fronty, kde čeká na odběr vzorku. Uživatel pak provede odběr vzorku, zaznamená jej a ještě může pro danou dávku modifikovat jakostní předpis. Nemění původní předpis, ale může vyřadit parametr, který se v daném případě měřit nebude nebo naopak může parametr přidat. Po provedení zkoušek se zapíšou naměřené hodnoty a dávka se dostane do fronty před atestační závěr. Systém automaticky vyhodnotí výsledek zkoušek včetně statistického rozptylu a automaticky sdělí, zda byly zkoušky prováděny objektivně, a pokud ano, zda výsledek odpovídá předepsané toleranci. Je-li výsledek mimo stanovenou hranici, pak tento stav systém avizuje jako špatně provedené zkoušky a zjišťuje, zda výsledný průměr z měření je v tolerancích. Systém tedy dává pouze návrh. Konečné slovo, zda dávka vyhovuje předpisu, má vždy odpovědná osoba, obvykle vedoucí laboratoře. Ten si může zobrazit výsledky všech měření a kdykoliv znovu nařídit zkoušky či nový odběr vzorků.

Nevyhovující jakostní dávka

Pokud má jakostní dávka, materiál nebo výrobek neznámou nebo nevyhovující jakost, je v systému možné nastavit tzv. brány, přes které nesmí přejít. Bránu lze nastavit před sklad nebo mezi sklad a výrobu. Buď je materiál dovoleno přijmout na sklad, i když je nekvalitní, nebo není propuštěn pro použití ve výrobě. Většinou se nepovoluje příjem na sklad nebo do výroby – brána je tedy buď před nebo za skladem.Systém pak nedovolí vydat materiál s neznámou nebo nevyhovují jakostí ze skladu. Stejně tak neumožní spotřebovat materiál na dílně.

V případě chemických provozů je situace poněkud složitější. Pokud při chemickém procesu vznikne jiný, ovšem hodnotný výstup, může ještě zasáhnout technolog a podle zkoušek rozhodnout o zaznamenání výstupu jako jiném výrobku. Ten pak může dále podrobit novému atestu a zjistit, zda vyhovuje pro další použití ve výrobním procesu. V systému lze zaznamenat i vedlejší výrobky, které při chemického procesu vznikají a ty atestovat.

Z hlediska naměřené jakosti lze pracovat i se vstupy a výstupy, které plně nevyhovují předepsané jakosti. Někteří zákazníci trvají na 100 % jakosti, jiní se spokojí s nižší kvalitou, což v systému představuje status – vyhovuje s jakostním omezením. V tom případě systém výrobek či surovinu přes bránu pustí a zároveň kontroluje, pro jaký účel se má použít. Uživatel musí potvrdit účel použití a systém mu předloží atestační závěr, kde je napsáno, pro co lze a nelze materiál či polotovar upotřebit.

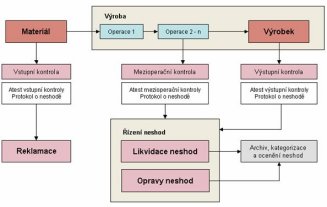

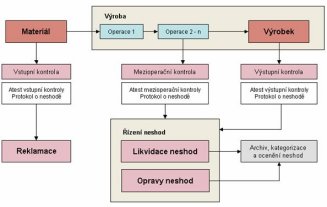

Procesní schéma řízení neshod

(Klikněte na obrázek pro zvětšení)

Řízení neshod

Pro práci s nevyhovující dávkou nabízí systém další sadu funkcionalit určenou pro řízení neshod. Systém řízení neshod se týká všech typů kontrol. Pokud je zjištěna neshoda na straně vstupní kontroly, tak se jakostní dávka reklamuje. Neshoda u výstupní kontroly na straně vlastní výroby se klasifikuje buď jako opravitelná nebo neopravitelná neshoda, která se pak "likviduje".

Položka může být shledána jako neshodná, a to tak, že vznikla jako neshodná nebo se mohla vlivem prostředí zkazit. Takto označený materiál nebo polotovar lze kdykoliv znovu atestovat, označit jako neshodný a poté zlikvidovat. Systém pak tuto položku automaticky odečte a odúčtuje ze zásob, zaúčtuje škody, uloží vše do archivu a rozdělí podle příčin neshod. Archiv se buduje zcela automaticky a je z něj možno vytvářet analýzy neshod podle středisek, pracovníků, zakázek, včetně vyhodnocení nákladů na neshody podle viníků atd.

Opravitelná neshoda se opraví a v systému opět zaznamená.

Příklad: Zjistí-li např. výstupní kontrola vadnou součástku v celku, v systému se provede tzv. vratka spotřeby. Součástka se vrátí do zásob nedokončené výroby a provede se její likvidace. Vyskladní se náhradní součástka, zaúčtuje se její dodatečná spotřeba a nahlásí se náklady na danou opravu (kdo s jakými časy s jakými náklady prováděl opravu). Opět se všechno archivuje. K dispozici jsou pak analýzy nákladů jednotlivých neshod. Veškeré náklady se projeví ve výsledných kalkulacích na úrovni konkrétní výrobní dávky.

Výrobní příkaz má pod sebou strom všech výrobků, ty jsou rozepsané do výrobních dávek a každá výrobní dávka dostává svou výslednou kalkulaci včetně zaznamenaných neshod. Kalkulace se propočítají v rámci stromu nahoru a je vidět, kolik stál celek z hlediska výsledných nákladů.

Podkapitoly seriálu

23.08.2007 - Hana Klčová - četlo 142002 čtenářů.

![]()

![]()

![]()

![]()

![]()

![]()