QAD: Špičkové řešení pro průmyslové podniky

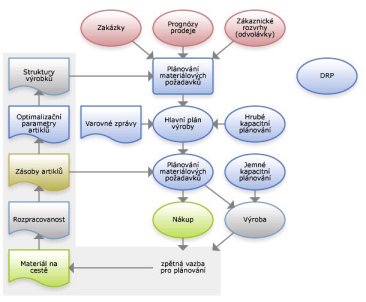

Podnikové řešení QAD Enterprise Applications patří do první desítky světového ERP trhu. Jeho tvůrce, americká společnost QAD šla nejprve cestou definování cílových odvětví, na něž se posléze zaměřila při vývoji svého ERP produktu. Podařilo se jí tak vytvořit detailně propracovanou funkcionalitu pro vybrané obory podnikání, kterou dnes oceňuje více jak 6 000 zákazníků po celém světě. V 9. dílu našeho seriálu si představíme nejen možnosti tohoto systému, ale i nejvýznamnější projekty, které v ČR a SR realizovala společnost Minerva, významný implementační partner QAD pro region střední a východní Evropy. Užitečná funkcionalita pro výrobu Základ systému QAD je postaven na plánování a řízení výroby a všech návazných procesech, jako je obchod (nákup, prodej) a CRM, sklady, finance. Nákup lze rozšířit např. o speciální nástroj pro bezobjednávkové zajištění materiálu, tzv. Supply Visualization. Jedná se o portál, kde se dodavateli zveřejňují požadavky v čase, a ten zapisuje dodávky včetně identifikace. Není proto třeba vystavovat objednávku. Zejména u procesní výroby je důležitá oblast technologické přípravy výroby včetně definice receptury (kusovník a procesy), velikosti dávek, obrácených kusovníků (co/by-product), kdy z výrobního procesu vystupuje více souběžných hlavních výrobků (co-products) a výrobky vedlejší (by-products). Tento rozpad opačným směrem se vyskytuje např. u masné výroby a má velké dopady do kalkulací, které tak mění svou strukturu, a dále do plánování a hlášení výroby. Pokud je naplánována výroba určité hlavní složky, systém musí vědět, že ve stejném okamžiku vzniknou vedlejší složky a zaplánovat je do dalších zakázek, které je spotřebovávají. Pro hlášení takovéto výroby existují různé způsoby, např. hlásí se pouze hlavní složka, a systém automaticky vypočítává a přijímá vedlejší složky. Pokud se výpočet liší, systém si vyžádá přesné nahlášení množství vzniklých vedlejších složek apod. Díky této funkcionalitě a znalosti jejího využití uspěla Minerva ve výběrovém řízení v USA, pro šest celosvětově rozmístěných závodů společnosti Automotive Safety Components. Výroba vyžaduje také pečlivé řízení jakosti včetně neshod, problematiky šarží, mapování skladů, kdy se omezí pohyb surovin a materiálu tak, jak budou skladem procházet. U neshodných výrobků probíhá rozhodování o použitelnosti suroviny s dopadem do plánování. Systém QAD nabízí řízení jakostních testů včetně generování jakostních příkazů, na základě kterých se sbírají naměřené údaje. Ty se dále evidují a hodnotí v systému. Díky těmto záznamům je zaručena zpětná dohledatelnost pro každý konkrétní výrobek, např. šarže, složení, čas a podmínky výroby, výsledky jakostních testů a odpovědní pracovníci. S řízením jakosti v automobilovém průmyslu je spojen i speciální termín Aftermarket (volný trh s náhradními díly). Zde se u důležitých artiklů evidují i sériová výrobní čísla každého kusu. Ve výrobě obecně je velmi důležitý způsob jejího sledování a odvádění. K nejužitečnějším pomocníkům patří čárové kódy, které využívá 90% zákazníků Minervy. Čárové kódy výrazně snižují jednak pracnost evidence šarží či sériových čísel u surovin a materiálů, jednak zjednodušují hlášení práce např. přes terminály přímo ve výrobě. Čárové kódy umožňují zaznamenat začátek a konec výrobní operace, začátek a konec seřízení stroje, odvádění po operaci atp. Online nahlašování znepříjemňuje či dokonce znemožňuje manipulaci s výsledky výroby. Někteří zákazníci, např. společnost Magna Cartech, mají navíc vizualizační tabule nebo panely. Ty zobrazují aktuální informace o tom, co kdo dělá, kde se pohybuje, v jakém stádiu je výroba, který stroj, potažmo dělník neplní normu. Celý systém založený na barevném zvýraznění neplněných hodnot usnadňuje řízení výroby. Jako nadstavbu, zejména v potravinářském, nápojovém a farmaceutickém průmyslu, je možno použít kamerový systém Vision, od slovenského subdodavatele. Ten se namontuje k lince a pomocí kamer umí porovnat jakost výrobků se vzory a automaticky vyřadit nevyhovující. Tuto aplikaci lze využít také k rozpoznání výrobku, příp. optickému načtení čísla šarže na nálepce a výpočtu množství. Tímto způsobem se zcela eliminuje lidský faktor a do aplikace se dostávají přesná čísla. Systém Vision využívá např. výrobce hygienických potřeb, společnost Hartmann-Rico. QAD také podporuje přímou komunikaci s digitálními váhami. Ve společnosti Hamé např. obsluha načte čárový kód pracovního příkazu, šarži suroviny a pak při vážení vidí, kolik má ještě přidat. Skutečné navážené množství je zaznamenáno automaticky do QADu jako výdej ze skladu na pracovní příkaz. Jak se plánuje výroba QAD umožňuje plánování výroby ve třech úrovních – dlouhodobé, střednědobé a krátkodobé, a to i s vazbou na APS. Dlouhodobé plánování se provádí ve finančním objemu a v ročních obdobích pro jednotlivé řady výrobků. Cílem je stanovit předpokládané náklady, výnosy a prověřit proveditelnost plánu. Střednědobé plánování zahrnuje sestavení hlavního plánu výroby a jeho prověření přes úzká místa. Na počátku stojí požadavky na finální výrobky (objednávka, předpověď, zákaznický rozvrh) a dále z hlediska výrobce materiálové požadavky (MRP). K těm patří technologické normy (struktury neboli receptury, pracovní postupy) a plány materiálů, polotovarů, výrobků, zásob a rozpracované výroby. Každý uzel v kusovníku se nazývá artikl a může mít speciální parametry pro optimalizaci nákupu a výroby. Systém tyto požadavky dynamicky v čase propočte a navrhne hlavní plán výroby, tedy jaké finální výrobky či jiné artikly se mají vyrábět, v jakém termínu a množství. Obr. 8: Schéma plánování výroby

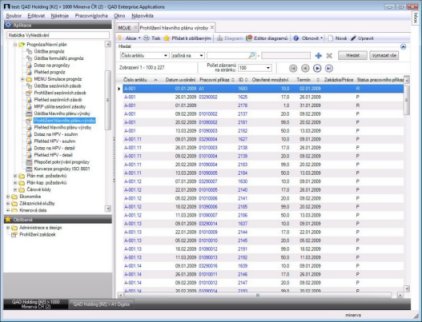

Dále se aplikuje hrubé (krátkodobé) plánování, a to na základě kapacity klíčových zdrojů (lidé, finance, skladové plochy) pro daný výrobek. Systém vypočte množství zdrojů nutných k realizaci hlavního plánu výroby (týdny až měsíce), a vymezí jejich disponibilitu. Jedná se o počáteční informaci pro optimalizaci plánu. Na základě případného nedostatku klíčového zdroje se pak "vyhlazuje" hlavní plán výroby. Obr. 9: Vyhlazený plán výroby

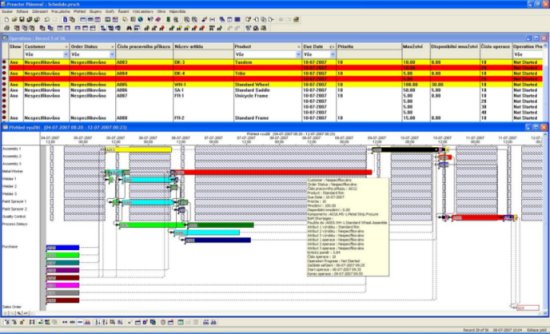

Vyhlazený plán slouží pro plánování s vysokou úrovní detailu (drill-down). Provedené změny se tak promítnou např. až do nákupu. Dále může následovat jemné kapacitní plánování CRP (Capacity Requirements Planning), čili přes pracovní postupy až na konkrétní strojní zařízení, avšak do neomezených kapacit. Tento plán určí, o kolik a kde výroba překračuje možnosti zdrojů a případně navrhne doporučení o posunu termínu uvolnění. Přesné plánování výroby vyžaduje definici výrobních časů a časů pro standardní seřizování nebo preventivní údržbu stroje. Pokud je nahlášena porucha stroje, systém s jeho kapacitou také nepočítá, práci přesune na jiný stroj nebo do budoucna. Uživatel pak v Ganttově grafu vidí výrazně vyznačenou zpožděnou činnost, o které je zákazník informován a řeší se např. formou kooperace. Ve větší strojírenské firmě s desítkami linek (kombinací CNC strojů a soustruhů) nelze bez takovéhoto řízení seriózně říci, co by způsobil výpadek stroje. Systém pracuje zejména s tzv. primárními zdroji (stroje), umí však pracovat i se sekundárními zdroji (specialisté na CNC stroje, přípravky). Např. jistý výrobce autodílů má energeticky náročné stroje, pro které je v čase špičky nasmlouvaný odběr. Když firma odběr překročí, platí penále nebo výrazně vyšší sazbu. Podle nasmlouvané ceny energie se plánuje výroba a v grafu se pak zobrazí informace o času překročení. Společnost buď bere zakázku jako prioritní a vyšší sazbu zaplatí nebo je-li napevno stanovené sekundární omezení, výroba se přeplánuje. Ve společnosti metal design se využívají i upravené optimalizační nástroje např. pro naplnění lakovací linky dle vhodného pořadí barev. Obr. 10: Plánování pomocí sekundárních zdrojů

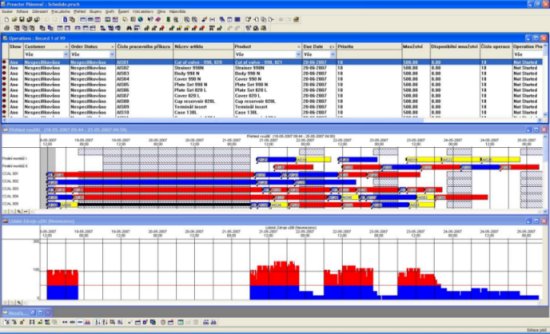

Možnosti pokročilého plánování a rozvrhování výroby V rámci systému QAD je integrováno externí APS řešení Preactor, které běží na stejné platformě jako ERP systém a využívá totéž uživatelské prostředí. Z důvodu stát se jedničkou na trhu APS se jeho výrobce Preactor Inc. zaměřuje pouze na vývoj a školení. Implementaci ponechává na svém partnerovi, dodavateli ERP systému. Řešení Preactor v ČR implementovala Minerva ve 14 organizacích, převážně z oblasti automobilového průmyslu a strojírenství. V procesní výrobě, především potravinářské, se uplatňuje tzv. preferovaná sekvence. Její podstatou je stanovení priority, tedy že se musí nejdříve vyrábět tzv. zdravé výrobky, potom ty s menším množstvím aditiv a nakonec ty, co mají těchto látek nejvíce. Důvodem pro toto řazení je nezbytné čištění výrobního zařízení po výrobě artiklů s velkým množstvím konzervantů, stabilizátorů, zahušťovadel apod. Je možné definovat i přechody strojů z jednoho typu výrobku na jiný, kvůli času seřízení. Zadat lze i složení sekvence, např. nalézt všechny výrobky, které se budou vypalovat ze stejné tloušťky plechu nebo seskupit vše, co se bude lakovat žlutou barvou. APS na základě vygenerovaných pracovních příkazů MRP základního ERP systému QAD různými simulačními metodami do omezených kapacit navrhne optimální plán. APS se v rámci krátkodobého plánu nezabývá tím, co se bude vyrábět za 4 měsíce, důležité je vyhodnocení aktuální situace tak, aby nedošlo ke konfliktu či nedodržení termínů. APS systémy je vhodné nasazovat tam, kde běží odladěný proces MRP a kde existuje odvádění dat z výroby, nejlépe online. Hlášení s třídenním zpožděním ztrácí pro využití APS smysl. Při optimalizaci výroby pomocí APS se vychází z přednastavených či zákaznických pravidel, která se v případě potřeby individuálně modifikují na míru zákazníkovi. Většina společností, a to i z oblasti automobilového průmyslu, si vystačí s drobnou úpravou standardních optimalizacích plánování. K dispozici mají tzv. atributy, které při správném nastavení umožňují seskupovat podobné výrobky (stejné dveře, barva, tloušťka plechu apod.). Např. v masné výrobě je stanoven atribut uzená masa a všechna tato masa je třeba seskupit a udit v rámci jednoho dne a při konkrétní teplotě.

Ve společnosti Sklostroj, kde se strojní celek vyrábí několik měsíců a skládá se z desítek tisíc operací, bylo třeba použít podstatně složitějších plánovacích algoritmů APS. Plánování je možné spouštět v noční dávce, výpočet trvá od několika minut k hodinám. Standardní reportovací nástroj následně ukáže frontu práce pro jednotlivá výrobní zařízení (vyskladnění, práce na zařízení). Výsledky jsou zobrazeny v potřebné formě mistrům výroby, po nahlášení operace pomocí čárového kódu se mistrovi objeví vstup ve frontě práce pro další operaci. Vizualizace jako důležitý prvek při plánování Systém QAD umožňuje jednoduše zobrazit plán na plánovací tabuli, umí tedy poskytnout detailní informace o výrobku, množství, zákazníkovi, termínech pro započetí práce, skladbě výrobku, operacích a jejich času, strojích atd. Plánovací tabule se skládá z časové osy a zdrojů, na kterých se pracuje (z 90 % stroje, někdy také lidé), nutné je definovat směnnost provozu. Čas operací může být různě definovaný (počet ks na hodinu, čas na kus nebo dávku). Obr. 11: Barevně zobrazený plán výroby – plánovací tabule

Systém také drží jednoznačnou posloupnost výroby a operací, umí také pracovat s paralelními operacemi. Nedovolí např. dělat finální montáž bez dostatečného množství podsestav, polotovarů, a stejně tak nedovolí vyrábět, když není dostatek materiálu na stanovenou dávku. Systém však může pracovat s částečným množstvím.

![]()

![]()

Jednotlivé kapitoly

![]()

1. Představení společnosti Minerva a systému QAD ... (05.06.2009)

2. Představení systému QAD Enterprise Applications ... (05.06.2009)

3. Jak se řídí firma na světové úrovni ... (05.06.2009)

4. QAD - lídr v automobilovém průmyslu ... (05.06.2009)

5. Řízení výroby a logistiky ... (05.06.2009)

6. CRM, řízení dopravy, servisu a další užitečné funkčnosti ... (05.06.2009)

7. Zkušenosti z oborových implementací ... (05.06.2009)

8. Implementační a servisní služby ... (05.06.2009)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

(Klikněte na obrázek pro zvětšení)

Modely řízení výroby

QAD podporuje tři modely řízení výroby – dílenské řízení výroby, linkovou výrobu a kanban. Vstupem do dílenského řízení výroby jsou uvolněné pracovní či výrobní příkazy, které určují, kdy a kolik kterého polotovaru nebo výrobku se má vyrobit. Druhý model reprezentuje využití tzv. opakované výroby, při níž se definují linky a pro ně je pak vytvářen individuální plán. Za každou linku je pak možné zjednodušit hlášení o stavu výroby, se zpětnými odpočty atd. Pro jednotlivé výrobní linky jsou pracovní příkazy rozplánovány tak, aby byl provoz na nich efektivní. U definovaných polotovarů a výrobků podporuje QAD podrobné sledování sériových čísel nebo šarží.

Třetí model reprezentuje štíhlá výroba (lean manufacturing) využívající metodu kanban. Ta umožňuje prodloužit tahové signály až k dodavateli, a podle používaných technologií zvolit zobrazování kanban karet (tahový signál). Systém je dokáže sám vygenerovat a poslat faxem dodavateli, který poté kanban kartami označí dodávku a pošle ji zákazníkovi.

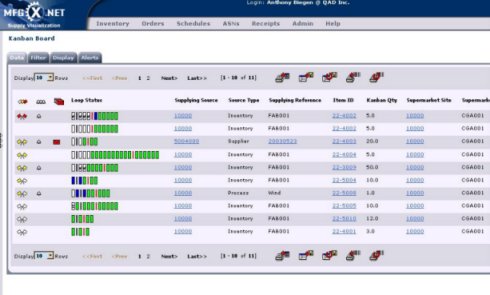

Pro řízení kanbanových okruhů lze využít také internetového portálu, na němž jsou pomocí barevných čtverečků zobrazeny kanban karty. Dodavatel přesně vidí stav svých dílů (např. 5 kanbanů na skladě, dva ve fázi vyprazdňování a 3 prázdné) a podle toho řídí dodávky. Dokáže si odtud informace vytisknout s příslušnými etiketami, odvodit další výrobu, označit a poslat odběrateli. Ten zase doplňuje skenovacím zařízením informace do ERP systému QAD a na portál.

Obr. 12: Portálové řešení pro řízení kanbanových okruhů

(Klikněte na obrázek pro zvětšení)

Skladové hospodářství a štíhlá logistika

Modul QAD Warehousing, poskytuje funkcionalitu pro tzv. řízený sklad. Modul disponuje zhruba 50 předdefinovanými zaskladňovacími pravidly a umožňuje přidat další, uživatelsky uzpůsobená.

Při budování řízeného skladu se nejprve podrobně zmapují úložné prostory. Pak se definují kódy paletových pozic až po jednotlivé oblasti a určí se pravidla pro zaskladnění, např. přes artikly pro tvrdé a měkké výrobky, nebo přes zákazníky. Samotné skladování pak funguje následovně: Skladník při zavážení načte paletu s výrobky, a systém určí paletovou pozici pro naskladnění. Přitom je možno určit kontrolní vstupní zónu, kde bude výrobek izolovaný po vymezený čas nebo bude čekat na testy. Teprve pak přijde příkaz na přesun do paletové pozice v hlavním skladu. Stejně tomu může být při expedici.

Systém QAD nabízí i tzv. štíhlou logistiku neboli Wave Planning (vyskladňování ve vlnách), kdy paletové vozíky dokážou vzít více palet najednou anebo skládat palety podle zakázek. Systém vygeneruje úkoly pro skladníka, řadí je dle priority do fronty podle jeho aktuální pozice a zón, které má na starosti. Úkoly s nejvyšší prioritou se zobrazují na radiofrekvenčním nebo mobilním terminálu skladníka. Pokud není zadán úkol k vyřízení, zobrazí se pokyn pro inventuru paletové pozice, která má nejnižší prioritu. Wave Planning je úspěšně využíván již řadu let ve velkoskladu mlékárenské společnosti Madeta nebo specializovaném logistickém skladu pro automobilový průmysl a elektrotechniku Loguran.

Modul Wave Planning lze využít jak pro identifikaci pomocí čárových kódů, tak pro technologii radiofrekvenční identifikace (RFID).

| ||||||

|

05.06.2009 - Hana Klčová - četlo 128833 čtenářů.

| Tento článek ješte není ohodnocen. | Hodnocení článku: nejlepší [ 1 | 2 | 3 | 4 | 5 ] nejhorší |

|

|

|