Mezi nejmocnější funkce databázové platformy MS Access patří průvodci, které může i poměrně nezkušený uživatel použít pro vytváření tabulek a dotazů a pro přizpůsobení formulářů, sestav či datových stránek, pouze pomocí volby možností myší. Access obsahuje také průvodce pro import dat z externích zdrojů (například sešit MS Excelu, textový soubor atd.)

Access obsahuje také obsáhlý programovací jazyk Microsoft Visual Basic for Applications (VBA), který může sloužit pro vytvoření robustních aplikací, jež může sdílet mnoho uživatelů, či pro propojení s výše zmíněnými produkty řady Office, či jiných programů. Lze jej využít také pro připojení a spolupráci s daty uloženými v mnoha dalších formátech, jako je dBASE, Paradox, Btrieve, Microsoft FoxPro či s jakoukoliv jinou SQL databází, která podporuje standard ODBC.

Analýza předchozího systému

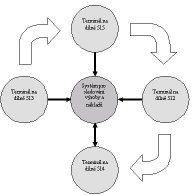

Výroba fréz v akciové společnosti ZPS-FN je typickým příkladem procesní (organické), sériové, členité výroby, kde jsou náklady sledovány pomocí zakázkové metody. Výroba fréz je rozdělena do tří dílen (výrobních středisek), každá dílna má své zaměření, je zodpovědná za určitou část výrobního procesu. Ke každé dílně také náleží samostatné pracoviště kontroly jakosti (kontrola probíhá po každé operaci a na výstupu z dílny).

Předchozí systém sledování výroby a výrobních nákladů byla aplikace Visual Basicu, pracující v prostředí Microsoft Excel. Systém je - i když přesnější by byl již minulý čas - určen k zapisování a oceňování výkonů dělníků a jejich přiřazování k jednotlivým výrobním zakázkám a evidenci těchto zakázek (jak ve stavu rozpracovanosti, tak po dokončení a odvedení na sklad). Systém je umístěn na sdíleném síťovém disku, tudíž k němu je přístup z kteréhokoliv terminálu v počítačové síti ZPS-FN, jelikož však pracuje se sešity aplikace Excel, které nepodporují současnou práci více uživatelů, není síťovou aplikací v pravém slova smyslu.

Systém sledování výroby doplňuje ještě systém technického controllingu, jehož úkolem je zaznamenávat stav rozpracovanosti zakázek, místo, kde se nachází a plány, kdy odejdou z dílny či kdy budou dokončeny a odvedeny do skladu hotových výrobků. Jedná se opět o sešit aplikace Excel, který obsahuje veškeré zakázky uvolněné do výroby. Mistři zde zapisují datum příjmu na dílnu a plán dokončení operací na dílně, poslední operaci, která byla na výrobku dokončena. Mistři zde zároveň vidí údaje o požadovaném termínu dokončení celé zakázky a o stupni priority zakázky. Podle těchto údajů se řídí při operativním plánování na úrovni dílny, jednotlivých pracovníků a dne.

Jak na to byl předchozí systém?

Hlavní výhodou minulého systému je fakt, že byl založen na aplikaci Excel, která je velmi vhodná pro evidenci pracovní činnosti jednotlivých dělníků, i pro vedení souborů jednotlivých zakázek, zejména díky své tabulkové podstatě. Lze velmi lehce provádět početní úkony s vloženými daty (je lehké nadefinovat i složitý vzorec), lze je snadno a kvalitně tisknout a je uživatelsky příjemný. Lze také upravit vzhled sešitu přesně podle přání jednotlivých mistrů, kteří s těmito sešity pracují (např. barevně odlišit sloupce, kde jsou propočítávaná pole atd.)

Nevýhody stávajícího systému pramení taktéž z faktu, že aplikace Excel je tabulkovým procesorem. Je sice jednoduché pracovat se vzorci apod., ale problém nastává v okamžiku přiřazení informací do sešitů zakázek (zkopírování řádků ze sešitu dělníka do sešitu zakázky), kdy tuto akci provádí makro VB, které podle zkušeností s tímto systémem nefunguje stoprocentně. V praxi se stává, že některé operace nejsou načteny vůbec, některé s nesprávnými hodnotami nebo jsou načteny vícekrát.

U technického controllingu nastává problém, když se do sešitu Excelu najednou připojí více uživatelů, protože pouze jeden uživatel může zapisovat data. Vznikají tak zvláště časové problémy.

Systém sledování výroby a nákladů

(Klikněte na obrázek pro zvětšení)

Požadavky managementu

- Obsažení všech funkcí starého systému - v rámci nového systému musí existovat takové prostředky, aby pokryly základní funkce systému - sledování výroby (po jednotlivých zakázkách, po jednotlivých dílnách), sledování nákladů na výrobu (jak z pohledu výkazů pracovníků, tak správného vyčíslení nákladů na výrobní zakázky) a na technický controlling (sledování pohybu zakázky při výrobním procesu, podklady pro operativní plánování, výstupy pro měsíční zprávu).

- Integrování prostředků pro sledování a řízení výroby - systém musí pokrývat všechny klíčové oblasti výrobního procesu - od zaplánování zakázky až po její odvedení na sklad, musí poskytovat logistickému oddělení i vedoucím jednotlivých výrobních středisek informace podstatné a relevantní pro plánování výrobního procesu.

- Zlepšení návaznosti na Navision Attain - systém by měl přebírat z Attainu všechny informace související s výrobou a plánováním výroby a naopak by měl produkovat odpovídající výstupy pro Attain (podklady pro příjem výrobků na sklad hotových výrobků, podklady pro odměňování pracovníků, vstupy do nedokončené výroby - mzdové náklady, náklady na stroje, náklady na kalení, výrobní režie a odvody z mezd a dále podklady pro účtování zmetků).

- Přístupnost pro úpravy a rozšíření - systém musí být schopen vývoje (v případě nových požadavků vedení musí být snadné tyto požadavky do systému implikovat) a případné opravy systému musí probíhat tzv. za běhu, tj. bez přerušení fungování tohoto systému.

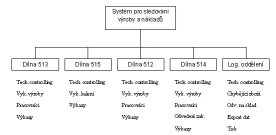

Návrh systému

Návrhem systému se rozumí schematický popis struktury systému se stručným popisem, viz. následující obrázek.

Struktura systému

(Klikněte na obrázek pro zvětšení)

Po provedení analýzy předchozího stavu sledování výroby a výrobního procesu a po schválení finální verze návrhu systému sledování výroby a nákladů byl vyvinut vlastní systém. Tento systém byl zpracován za pomoci prostředků aplikace Access. Jde o klasickou relační databázi, obsahující všechny druhy základních objektů (desítky tabulek, dotazů, formulářů, sestav, maker a modulů) kromě datových stránek.

Následný projekt byl v podstatě postaven na vkládání prvotních údajů do tabulky obsahující vykázané operace (jednotlivé operace, vykázané dělníky a operace vykonané na kalírně) a tabulky technického controllingu (pracovník logistiky zde vkládá nové výrobní zakázky a pověření pracovníci na jednotlivých dílnách zde zaznamenávají postup zakázek po výrobě). Tyto tabulky jsou spojené relací 1:n (tabulka controllingu obsahuje jedinečný záznam o výrobní zakázce, tabulka vykázaných operací obsahuje jednotlivé operace, vztažené k jedné zakázce).

Údaje jsou do tabulek vkládány pomocí formulářů, které při zadávání údajů automaticky vypočítávají potřebné hodnoty (normohodiny, mzdové náklady, náklady na stroj, na kalení, částky režií a odvodů, atd.). Po dokončení všech operací jsou záznamy související s výrobní zakázkou převedeny do tabulek obsahujícím historické údaje (toto se děje pomocí akčních dotazů - přidávacích, aktualizačních, odstraňovacích) a jsou vyčísleny celkové náklady na výrobu zakázky a vyčísleny náklady na zmetky (pomocí modulu VBA). Tímto byla pokryta základní funkce systému.

Kromě výše popsaného schématu systému existuje ještě mnoho tabulek, které mají za úkol podporu hlavní funkce (tabulka strojů, tabulka dělníků, tabulka směn atd.). Hlavní tabulky obsahující záznamy týkající se jednotlivých zakázek z nich čerpají údaje o strojích (označení, sazby atd.), o dělnících (osobní číslo, hodinový tarif atd.). Dále jsou v systému tzv. průběžné či dočasné tabulky, které systém používá pouze jako jakýsi mezistupeň (např. při vytváření různých přehledů, atd.). V systému jsou také výběrové a akční dotazy, které v podstatě obstarávají tok dat systémem, propočítávání různých údajů a správné zobrazování relevantních údajů. Systém obsahuje makra, která automatizují úlohy v systému (např. po stisknutí tlačítka se provede odvedení zakázky na sklad atd.)

Samozřejmě není vhodné, aby uživatelé přistupovali přímo k objektům, jednak z důvodu nepřehlednosti a jednak z důvodu bezpečnosti (nebezpečí neoprávněných změn, náhodného smazání atd.). Proto byla využita integrovaná funkce Accessu, a to přepínací panel, což je jakýsi rozcestník. Dalším zabezpečením jsou uživatelské účty a přihlášení do systému. Každý uživatel systému má vytvořen svůj účet s přesně definovanými právy na čtení, zapisování, provádění změn, atd. v objektech Accessu, tyto práva odpovídají jejich povinnostem. Tím je minimalizována možnost neoprávněného zásahu do systému.

Provázanost systému s Attainem je zajištěna pomocí vstupů do systému a výstupů ze systému. Vstupy jsou data, která jsou čerpána z Attainu a používána v systému sledování výroby a výrobních nákladů. Jsou to například:

- cena vydaného materiálu (materiál je vydán z Attainu pomocí výdejky do nedokončené výroby v cenách platných v Attainu - průměrná cena)

- kódy výrobků (po založení nové karty zboží v Attainu - nový výrobek - dojde k aktualizaci seznamu výrobků v systému, tudíž může logistické oddělení zaplánovat zakázku pro výrobu nového výrobku)

- stav skladu (pravidelnou aktualizací se přenášejí do systému množství výrobků na skladě množství výrobků na objednávkách)

Výstupy ze systému, které naopak vstupují do Attainu, tvoří různé záznamy o nákladech. Jde o mzdové náklady, náklady na stroje, náklady na kalírnu, náklady na zmetky, náklady na výrobu zakázky.

Přínosy nového systému

Hlavním přínosem nového systému je zpřesnění vyčíslování nákladů na výrobní zakázky. V minulosti docházelo při inventurách nedokončené výroby k zjištění mank v mnohatisícových výších, hlavně z důvodů technických chyb starého systému a nedostatečného ošetření problému minimalizace chyb způsobených lidským faktorem.

Dalším přínosem nového systému je fakt, že v sobě integruje všechny v podniku používané aplikace a evidence určené pro sledování výroby, plánování výroby či technický controlling. Z této integrace vycházejí další možnosti, které mohou být do systému implementovány (systém je na taková rozšíření připraven).

Kladem je také zjednodušení a zpřesnění práce pracovníků, odpovědných za vykazování výroby, protože se velká část údajů v novém systému vyplňuje automaticky (jsou čerpány ze zdrojových tabulek). Z toho také vyplývá zpřesnění, neboť se tím omezuje možnost chyby.

Posledním z přínosů, které chci jmenovat je fakt, že systém je vytvořen jako relační databáze, z čehož plynou možnosti pro jeho budoucí přímé napojení do Attainu pomocí C/ODBC (v případě zakoupení tohoto modulu). Z faktu, že je systém relační databází plyne také možnost snadného přenosu dat do jiných databází či převodu databáze do jiného databázového prostředí než je Access.

Během testovacího a ostrého provozu se ukázalo, že systém je přínosem jak pro logistické oddělení, kterému poskytuje rychlý a spolehlivý přehled o zakázkách ve výrobě, tak pro vedoucí výrobních středisek, kterým usnadnil a urychlil jejich práci při vykazování činnosti dělníků. Nedostatky se objevily při vyčíslení mzdových nákladů, kde stále docházelo k rozdílům. Tyto rozdíly byly pravděpodobně způsobeny zkreslenými údaji vykázanými v minulém systému. Za to náklady na stroje měly pouze 0,5% odchylku, což se jeví jako velmi pozitivní informace. Lze říci, že systém je v rámci možností spolehlivý. Do budoucna plně vyhovuje požadavkům managementu a budou-li finanční zdroje, může být ještě vylepšen.

Autor použil při zpracování této studie interních materiálů akciové společnosti ZPS-FN.

Článek vznikl ve spolupráci s odborným elektronickým periodikem Databázový svět.

04.03.2005 - Vladislav Všetula