Kompozitní modelování a stacionární plánovací metody v APS systémech

Současné metody pokročilého plánování nedokázaly překročit stín strukturalismu, kterým je poznamenáno mechanické a matematické myšlení moderní doby. Již samotné pojetí pojmu systém přináší ustálenou strukturu entit, atributů a vztahů, nad nimiž technická věda konstruuje matematicky exaktní funkce a těmito funkcemi popisuje chování systému. Problém je v tom, že výrobní proces je systém nestacionární a vyznačuje se vysokou mírou neurčitosti a složitosti. Má svoji dynamičnost závislou na neočekávaných a předem těžko odhadnutelných událostech. Pro zakotvení neurčitého chování systému se běžné rozvrhovací metody uchýlily k tomu, že zkoumají jisté varianty diskrétních scénářů, které lze vyjádřit slovy: "Co nastane, když...?" Tyto scénáře ovšem nevyjadřují dynamickou podstatu systému, nýbrž pouze vyhodnocují určité stavy, k nimž dochází na základě určité pevně dané konstelace prvků systému. Přestože současné APS systémy tvorbu scénářů "co nastane, když" nazývají simulací, ve skutečnosti o žádnou simulaci nejde. Není těžké nahlédnout, že uplatnění podobných přístupů k hledání optimálních stavů výrobního procesu podléhá značnému omezení, pokud podmínky výrobní organizace jsou nestálé a velice často se mění. Výsledkem totiž mohou být donekonečna přehodnocované varianty scénářů, které záhy po zvolení optimální varianty ztrácejí platnost.

Metoda plánování výroby MSO Ačkoliv patří již k běžné skutečnosti, že světový trh IT přináší stále nové metody řízení označované zkratkami skrývající anglická slovíčka podle jejich původu ve vyspělých západních státech, existují případy, kdy přelomový koncept přinášející technologickou výhodu se zrodí také u nás doma. Mezi takové koncepty patří i metoda MSO – modelování, simulace a optimalizace. Metoda byla navržena týmem pracovníků společnosti ARSIQA system a úspěšně využita v systému procesního plánování a řízení výroby AROP. Základní koncepce metody představuje nový pracovní princip, který vychází ze situačně závislé disponibility zdrojů. Namísto strnulého plánování podle metodiky MRP II přináší trvalou simulaci průběhu výrobních procesů, jejíž východiskem je okamžitý stav výrobních aktivit. Vlastní pracovní princip kombinuje modelování virtuální výrobní organizace, simulaci výrobního procesu a optimalizaci cílového chování a podmínek výrobního podniku. Modelování Pod pojmem modelování se chápe princip dynamického plánu výroby, který je schopen se přizpůsobovat reálnému světu tak, aby byl permanentně použitelný jako nástroj řízení pro vlastní výrobní proces. Již na samém počátku analýzy si autoři systému předsevzali vysoký a náročný cíl: Definovat a věcně vyřešit metodu dynamického plánování výroby v reálném čase. Smělá vize byla před nimi položena v době, kdy svět podobné pojmy v dané oblasti systémové analýzy ani neznal. Srovnatelná oborová řešení se pohybovala v klasických diskrétních konceptech postavených většinou na dávkovém zpracování. Revolučnost myšlenky spočívala v tom, že zavrhla všechny diskrétní a tudíž strnulé metody typu MRP, MRP II a prosazovala objektový a procesní přístup k řešení. Základní změnou pohledu na plán výroby je zde pojetí plánu jako "živého" modelu reálného světa objektů, který se v reálném čase přizpůsobuje všem událostem a změnám, které nějakým relevantním způsobem zasahují do existujícího rozpisu výrobních aktivit, zdrojů, kapacit a nákladů. Přičemž událostí se rozumí jakákoliv změna struktury primárních potřeb plánu (zakázkové náplně) či změna technické dokumentace a podmínek výroby. Tato událost je promítána do dynamického plánu výroby zcela automaticky a okamžitě bez jakýchkoliv požadavků na specializovanou činnost uživatele a organizaci jeho workflow. Plánování výroby tudíž nabývá charakteru kontinuálního modelování v čase a prostoru výrobní organizace. Logickým důsledkem takového přístupu byla virtualizace výrobního procesu na bázi simulačních metod. Simulace Problematiku rozvrhování výroby v čase a v omezených kapacitách výrobního systému převzal simulační model hmotného toku ve výrobě. Simulace výroby vytváří virtuální výrobní organizaci a umožňuje tak prověřit okamžitý stav požadavků na výrobu jejich modelovou realizací. Proces rozvrhování výroby pomocí simulace výrobního procesu je možné vyjádřit jednoduše: Nejlepší způsob, jak si ověřit, zda plán výroby byl dostatečně reálný, je jeho skutečná realizace ve výrobě. Představme si, že máme tu moc vrátit běh času zpět po té, co výroba vykonala své a my měli možnost zjistit, jak to ve skutečnosti dopadlo z průchodností našeho výrobního plánu a plněním úkolů v námi požadovaných termínech. Návrat na začátek nám umožní poučit se ze skutečnosti a provést změny plánu na základě zkušenosti, kterou jsme získali z průběhu vlastní výroby. Následný opakovaný výrobní proces již bude více v souladu s našimi požadavky a my tak předejdeme nepříjemný překvapením. Nyní si představme, že tuto možnost můžeme libovolně opakovat tak dlouho, dokud plán nebude zcela odpovídat reálným možnostem výroby a očekávání našich odběratelů. A náš virtuální podnik je na světě. V algoritmech simulačního modelu je zakotvena komplexní logistika výrobního procesu včetně simulované trajektorie veškerých zásob polotovarů i mezioperačních součástí a vnitropodnikové dopravy. Je umožněna simulace průtoku výrobními kapacitami "tahem" či "tlakem", synchronizace náběhu zakázek do výroby s výrobními předstihy či pevnými termíny, snadná manipulace s prioritami či automatická volba vhodných cest soubory výrobních zařízení pro dávkový typ výroby. Vstupem simulačního modelu je běžná a obvyklá struktura normativní základny TPV a výrobních kapacit zahrnující navíc pouze parametry pro tvorbu výrobních dávek, plánovací metody výroby dílů s adresným či neadresným zhromadňováním (vč. velikosti pojistné zásoby, procenta zmetkovitosti a pod.), dále pak okamžitý stav plnění plánu výroby (stav rozpracovanosti), který je zaznamenáván přímo v objektech plánu výroby (výrobní příkazy, výrobní dávky, výrobní operace) a to v reálném čase z úrovně dílenského řízení výroby. Simulaci výroby je tedy možné spouštět kdykoliv v libovolném časovém okamžiku bez jakékoliv další přípravy. Do simulace je možné zahrnout i předvýrobní etapy ve formě projektů a nehmotných položek technické přípravy výroby ve vazbě na projektové kapacity technických útvarů uživatele. Velmi kladným momentem je efektivita zpracování, která umožňuje simultánní změnu časového rozvrhu plánu výroby v závislosti na libovolném časovém okamžiku do několika minut u středně velké výrobní organizace. Výstupem modelového procesu je kapacitně průchodný časový rozvrh výroby, navržené termíny dodávek nových výrobních zakázek, okamžitá bilance plánovaného vytížení zdrojů v grafickém vyjádření (sloupcové grafy) a analýza úzkých míst ve výrobě s možností jejich modifikace. Systém rovněž automaticky detekuje budoucí skluzy v plnění plánu výroby v libovolném výhledu až do finálních výrobků, a to ve vazbě na dříve potvrzené termíny dodávek a okamžité skluzy v reálné výrobě. Mezi další výstupy patří úsečkové grafy plánovaného rozvrhu výroby v čase a ve zvolené struktuře uživatelských pohledů (podle profesí, zakázek, období a pod.). Optimalizace Princip modelování a simulace plánu výroby v reálném čase umožňuje koncovému uživateli jednoduché řešení optimalizačních zásahů do technologie a kapacitní struktury výrobního systému, dále pak optimální volbu struktury zakázek, volbu plánovacích metod a výrobních parametrů. Přímé uplatnění teorie omezení s analýzou úzkých profilů ve výrobě je zde nasnadě. Virtuální pohled na výrobní organizaci pak dává možnost řešit problémy vlastní výroby dříve, než ve skutečnosti nastanou, a to v celém plánovacím horizontu včetně výrobního plánování postaveném na prognóze. Představený koncept MSO překračuje svým rozsahem i dopadem stávající APS systémy především z následujících hledisek:

Oblast využití Koncept dynamického plánování výroby, jak je implementován v systému AROP, má díky svému pojetí široké použití. Je vhodný pro zakázkovou kusovou a sériovou výrobu, ale i pro procesní dávkovou výrobu. Navíc s uplatněním rozdílných plánovacích metod v sortimentní struktuře komponent výrobního programu umožňuje např. plánovat v rámci jedné aplikace kusovou výrobu (opakovanou i neopakovanou) v kombinaci se sériovou výrobou dílů na sklad. Dynamické plánování výroby zde nevykazuje vedle uvedených výhod prakticky žádné nevýhody v poměru k běžným konceptů plánování výroby na současném trhu IT.

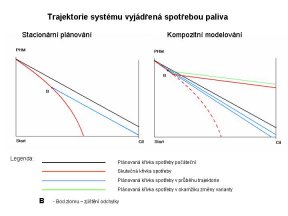

Stacionární plánování

Nazvěme proto stacionárním plánováním výroby metody výpočtu několika souběžných scénářů či rozvrhů vzniklých na základě uplatnění omezeného počtu kritérií cílového chování aplikovaných na daný strukturní model systému, z nichž jeden ze scénářů může být zvolen jako optimální. Stacionárnost a tedy ve svém důsledku strnulost takového počínání je vyjádřena tím, že se předpokládá určitý známý a neměnný stav struktury systému, z něhož se vychází při rozvrhu podmíněném danými kritérii. Vývoj systému a změna jeho struktury v čase mají za následek nutnost výpočtu nových scénářů případně i změnu funkčních závislostí nad světem objektů počítačové aplikace. Problém stacionárních metod je dán vlastním diskrétním charakterem variací na jedno téma, které je nezávislé na čase a trajektorii systému, tedy změnách systému v tomto čase.

Kompozitní modelování

Naproti tomu kompozitním modelováním nazvěme permanentní proces, jímž se kontinuálně mění struktura všech rozmanitých prvků systému v čase a přizpůsobuje se tak všem událostem, které tento systém ovlivňují a určují jeho trajektorii. Prakticky jde o to, že se zaznamenávají ne toliko změny hodnot všech věcných prvků (entit, relací, atributů) systému, ale na tyto změny coby události jsou procesně, tedy automaticky a v reálném čase, aplikovány funkce a výpočty, které mění v reálném čase vlastní stav systému, tedy i jeho závislé hodnoty a vlastnosti a tím i jeho chování. Ten pak ve smyslu počítačového modelu sleduje trajektorii reálného procesu jako jeho identický obraz. Takto modelovaný proces je následně promítán do budoucího průběhu, tedy do virtuálního prostoru a času, metodou simulace.

Simulací zde rozumíme virtuální průběh procesu v simultánní časové jednotce a ve všech dimenzích reálné procesní organizace. Prakticky jako bychom sledovali dění v celém rozsahu prvků a chování systému tak, jak se bude odehrávat v budoucnosti a v návaznosti na jeho okamžitý stav tady a teď, neboli v přímé a okamžité návaznosti na reálný děj zaznamenaný v rámci jeho přímého řízení. Jelikož počáteční či okamžitý stav zde vyjadřuje dynamický odraz reálné trajektorie systému, způsob využití simulace a její praktické uplatnění je zásadně odlišné od stacionárních metod v tom, že se jedná o simulaci permanentní, jíž se v jakémkoliv časovém okamžiku promítne stav reálného průběhu výroby do budoucnosti a odhalí tak dopředu všechny možné disproporce a nutné důsledky plynoucí právě ze situační disponibility všech zdrojů systému.

Metoda MSO

Vzorem kompozitního modelování výrobní organizace je metoda MSO (Modelování, Simulace, Optimalizace) uplatněná v IS AROP. Její třetí krok, tedy optimalizace, zde potom má význam vstupu lidské inteligence do kompozitního modelu výrobní organizace, jímž se změnou hodnot, struktur a parametrů tohoto modelu a následnou simulací hledá taková očekávaná trajektorie systému, která bude splňovat požadavky kladené na vlastní výrobu.

Pro názorné vyjádření revolučnosti konceptu MSO v jeho chápání problematiky plánování výroby si představme výrobní podnik jako vesmírnou loď, jejímž úkolem je dosáhnout od bodu startu po optimální trajektorii stanoveného cíle. Podle stacionárních metod plánování existuje několik možných cest od startu k cíli splňujících určitá optimalizační kritéria. Jedna z cest probíhá po přímce v prostoru a je to cesta nejkratší, časově nejméně náročná, avšak nákladná z toho důvodu, že využívá vlastní hnací síly motorů lodě a tudíž má největší spotřebu paliva. Scénář preferující kriteria rychlosti a času tedy vyhodnotí tuto cestu jako optimální. Jiný scénář preferující naopak úsporu paliva bude plánovat cestu využívající gravitace blízkých planet mezi startem a cílem trajektorie. Půjde o cestu klikatou, zdlouhavou, avšak prakticky bez potřeby energie na vlastní pohon. Předpokládejme, že na základě výsledků stacionární optimalizace a zvážení dostatečné zásoby paliva zvolí posádka lodi scénář první.

Bod zlomu a selhání stacionární metody

Problém nastane v okamžiku, když dojde k neočekávanému zvýšení normované spotřeby paliva a nastoupená cesta hrozí totálním vyčerpáním zásob a ztroskotáním lodi před cílem cesty. Důvodem může být vliv neznámé či vzdálené planety s vysokou gravitací, která brzdí pohyb lodi a s níž se při dosavadních scénářích nepočítalo. Vliv této planety se mění s její vzdáleností a spotřeba paliva na jednotku překonané vzdálenosti tedy není konstantní. Je to okamžik, kdy zásadní změna předpokladů mění celý systém a je nutné vytvořit nejen nové scénáře, ale použít i nový optimalizační algoritmus, který bude s hodnotou normované spotřeby pracovat jako s proměnnou. Při odhlédnutí od náročnosti tvorby a vyhodnocení takových scénářů by se mohlo zdát, že jde o standardní situaci, na kterou stacionární metody reagují dostatečně objektivně.

Takový závěr je ovšem možno přijmout pouze v případě, že parametr spotřeby paliva je součástí sledovaného kritéria a že je do systému zahrnut vliv zmíněné planety. Navíc by muselo jít o dostatečně popsanou planetu, aby funkční závislosti jejího působení na kosmickou loď mohly být zahrnuty do stacionárního modelu reality. V opačném případě totiž nemusí být stacionární metodou vůbec zaznamenáno, že v průběhu trajektorie došlo k nějaké odchylce. Jinými slovy, záleží na tom, kdy si posádka lodi sama všimne, že se něco změnilo a že to může mít dopad na výsledek celé mise. Do té doby všechny výpočty průběhu trajektorie budou vycházet pořád stejně. Posádka si navíc události změněné normované spotřeby paliva může všimnout teprve v okamžiku, kdy je loď již mimo dosah gravitace využitelných planet a tudíž alternativní scénáře již nepřipadají v úvahu. A malér je na světě.

Úspěch kompozitního modelování

Zcela jiná situace je v případě metody kompozitního modelování. I v této metodě je možné na počátku cesty prověřit alternativní scénáře simulací možných cest k cíli. Každá simulace zároveň ukáže průběh celé trajektorie, tedy stanoví čas a křivky jejího průběhu. Ostatní parametry jako plánované náklady jsou samozřejmě dány samotnou volbou cesty, tedy plánovaným nastavením modelových požadavků na její průběh.

Zde se obě metody v zásadě neliší. Rozdíl začíná v okamžiku, kdy se systém, v našem případě vesmírná loď, vydá na cestu. Ze samotného principu kompozitního modelování vyplývá, že změna jakéhokoliv relevantního prvku modelu na základě libovolné události změní chování celého modelu. Zvýšení spotřeby paliva se totiž v reálném čase promítá do okamžité zásoby tohoto paliva. Protože následná simulace vychází vždy z nového okamžitého stavu, je zřejmé, že již při první změně spotřeby paliva by se v našem příkladě jasně ukázalo, že budoucnost bude jiná, než jsme předpokládali.

Výsledný efekt simulace bude totiž ten, že na plánované časové přímce virtuální trajektorie systém předpoví budoucnost, při níž dojde k vyčerpání paliva ještě před dosažením cíle. Posádka je tedy včas varována a má možnost změnou kompozitního modelu zvolit jinou trajektorii v čase, kdy je ještě dostupná.

Trajektorie systému vyjádřená spotřebou paliva

(Klikněte na obrázek pro zvětšení)

TOC - Teorie omezení

Za povšimnutí stojí rovněž některé dnes již vžité principy, s nimž zacházejí běžné stacionární APS metody. Mezi často používaný patří princip teorie omezení TOC. Není názornějšího příkladu, kdy se takřka s axiomatickou důsledností převádí neurčitost cílového chování dynamického systému na pevnou a neměnnou strukturu několika málo úzkých míst.

Princip metody TOC a fatální role úzkého místa, jemuž je vše ostatní podřízeno, nesleduje chování systému jako celku ve všech jeho aspektech průtoku, tedy v jeho kompozitní skladbě a vztazích všech různých prvků systému navzájem, nezajímá ho komplexní trajektorie systému a hledání optimální cesty, nýbrž jako stacionární metoda přizpůsobuje pevně daným podmínkách úzkých míst průtok ostatních částí systému tak, aby tato místa byla optimálně využita.

Z teorie omezení vyplývá, že se tak dosáhne nejméně konfliktního průtoku systémem. To však neznamená, že výsledkem je optimální cesta ke splnění termínovaných požadavků na produkci výrobků ve vztahu k jednotlivým zakázkám, přitom základním předpokladem je, že stanovená úzká místa jsou skutečně těmi kritickými úzkými profily, na kterých při dané struktuře požadavků a disponibilních zdrojů opravdu záleží. Určení těchto míst již leží na člověku a nedej bože, aby vytvářely složitější a proměnnou kapacitní strukturu kritické cesty.

Kompozitní modelování a metoda MSO naproti tomu sama odhalí všechna kritická místa v objektivním kontextu výrobní organizace a na základě simulace průtoku velice průkazně zobrazuje, jak se tato úzká místa na kritické cestě sytému mohou měnit v závislosti na racionalizaci technologie, struktuře zakázek a samotném uspořádání výrobního systému. Vlastnost nedocenitelná pro výrobní podniky s dynamickou výrobou a s hlubokou a složitou konstrukční a technologickou skladbou výrobků. O kusové zakázkové výrobě unikátních celků ani nemluvě.

TOC - Teorie omezení

(Klikněte na obrázek pro zvětšení)

Stacionární rozvrhování

Jiným principem, který běžné APS metody využívají, je rozvrhování zvolených výrobních běhů zakázek při fixaci a dodržení dříve stanovených lhůt zakázek jiných. Optimalizace rozvrhu části systému při zachování větší části systému v neměnném stavu vůbec nemusí odpovídat objektivní realitě. V té, jak známo, vše souvisí se vším a vše podléhá vlivu libovolné změny. Ve své podstatě taková metoda rozvrhování nemůže vést k optimálnímu kompozitnímu modelu výrobního procesu, protože důraz na neměnnost jedné části systému nutně omezuje možnosti části druhé. Jinými slovy, spojitý průtokový systém lze efektivně optimalizovat vždy pouze jako celek, nikdy pouze jeho části, a s tímto celkem je vždy třeba každý lokální zásah konfrontovat.

Smysl kompozitního celku

Z kompozitního principu modelování dále vyplývá, že uplatnění pokročilých metod plánování a rozvrhování bez přímé provázanosti s klíčovými prvky a částmi ERP systému, je dosti problematické. Jde především o ty části ERP systému, které modelují procesy na výrobní ose, tedy o funkční moduly TPV, MTZ, Nákupu, sledování výroby, řízení zásob a řízení jakosti.

Pokud APS systém pracuje jako stacionární model oddělený od modelu výrobní organizace, jak je zachycen v hostitelském ERP systému, potom lze bez nadsázky říci, že si hraje, oře a sklízí na poli, jehož reálný stav pěstovaných plodin je v dané chvíli úplně jiný. Promítání změn a událostí z úrovně ERP systému na úroveň APS a zpět je potom tím kamenem úrazu, na kterém aplikace APS systému často ztroskotá. Lze proto říci, že stacionární APS systémy nejsou vhodné pro dynamickou výrobu a mají své uplatnění pouze tam, kde silný výrobce si může vytvořit dostatečně neměnné podmínky pro vlastní výrobní proces jak z hlediska stabilního odbytu tak z hlediska "poslušnosti" a přizpůsobivosti svých dodavatelů.

29.12.2006 - Radim Lhoták