Bezpečí pro vaše bydlení

Společnost MRB Sazovice se od svého vzniku, který se datuje do počátku 90. let, zabývala klempířskou a zámečnickou výrobou. V roce 1994 rozšířila své zaměření o výrobní program bezpečnostních dveří s požární odolností a investovala do nových technologií, které měly usnadnit a zrychlit výrobu nového artiklu. Firma dále začala rozšiřovat svoji nabídku v oblasti zpracování plechu, kovových i nekovových materiálů. V současné době disponuje širokou technologickou základnou včetně moderního strojového parku, což jí umožňuje vyrábět polotovary nejen pro bezpečnostní dveře, ale i pro externí zákazníky. Firma patří do segmentu malých a středně velkých podniků. Zaměstnává celkem 125 pracovníků ve výrobním závodě v Sazovicích a pobočce v Kroměříži. Nyní plánuje výstavbu nové výrobní haly v Holešově.

Firma vyváží své výrobky do Nizozemí a Belgie. K největším zahraničním zákazníkům patří společnosti Alcatel a Smits. Hlavní výrobky jsou určeny na český a slovenský trh. Bezpečnostní dveře totiž podléhají certifikaci dle bezpečnostních a protipožárních požadavků země, v níž se používají.

Další zajímavostí je, že firma využívá celkem 18 konsignačních skladů v ČR i na Slovensku. To jí umožňuje přislíbit zákazníkům okamžité dodání dveří ve standardních rozměrech 80 a 90 cm.

Na cestě k modernímu ERP řešení

Společnost v minulosti využívala několik různých informačních systémů. Začínala v roce 1997 s ekonomickým systémem ISO od I.F.T. Progres (dnes Karat Software), výrobu řídila prostřednictvím MS Excel. V roce 2003 absolvovala výběrové řízení, z něhož vyšel jako vítěz ERP systém Apertum. Ten však v té době, jako produkt pocházející původně ze SRN, postrádal komplexní pokrytí české legislativy v ekonomické a personální oblasti. Evidence mezd tak musela být prováděna ve spolupráci s externím dodavatelem. Rovněž způsob účtování DPH, saldokonto a vnitropodnikové účetnictví byly nevyhovující. Samotné propojení pokladny a mezd bylo řešeno přes dávkové soubory.

Vyhlášení dotačního programu ICT v podnicích agenturou CzechInvest znamenalo pro firmu zásadní impuls k rozhodnutí o výměně informačního systému a integraci všech podnikových procesů do jednoho uceleného řešení. V květnu 2008 bylo zahájeno nové výběrové řízení, do kterého se přihlásilo 19 zájemců s různými informačními systémy. Nejúspěšnějším uchazečem se nakonec stala společnost Karat Software, která v tomto klání porazila celou tuzemskou špičku ERP dodavatelů. Pro rozhodnutí o nejvýhodnější nabídce ve výběrovém řízení byly pro management společnosti důležité především celková cena za realizaci projektu, komplexnost systému a jeho schopnost pokrýt legislativní požadavky. V neposlední řadě přihlíželi hodnotitelé také k českému původu systému a jeho tradici na trhu.

Implementace přinesla nové zkušenosti pro obě strany

Samotný implementační projekt trval celkem šest měsíců a obešel se bez větších problémů. Systém tak mohl být předán do ostrého provozu v termínu – k 1. lednu 2009. Implementace přinesla mnoho nových zkušeností a poznatků, jak pro uživatelskou firmu, tak pro dodavatele.

Dodavatel si například odnesl ponaučení, jak důležité je provádět školení na reálných podnikových datech. Původně zamýšlené školení na demo verzi systému a datech, která se nejvíce podobají výrobě bezpečnostních dveří a dalších produktů klienta, se ukázalo jako nepříliš vhodné a pro uživatele obtížně srozumitelné. Proto byla nejprve naplněna testovací databáze systému Karat skutečnými provozními daty a na nich pak lektoři provedli velmi efektivní školení, během něhož se podařilo vysvětlit nejen typické, ale i mnohé nestandardní výrobní a obchodní případy.

Cennou zkušeností pro uživatelskou organizaci bylo bezesporu využití volných kapacit pro implementační projekt. V období ekonomické recese, kdy se firma musí vypořádat s nedostatkem zakázek, dokázala chytře využít volný čas pracovníků k pečlivému zmapování a nastavení procesů. Tento krok nejenže přispěl k hladkému průběhu implementace, ale také významně zkvalitnil konečné řešení. V současné době, kdy stále trvá tlak na snižování nákladů, tak může informační systém Karat nasazený na optimalizované procesy lépe pomoci při jejich redukci i celkově efektivnější práci uživatelů.

Jak se řídí zakázky v novém ERP systému

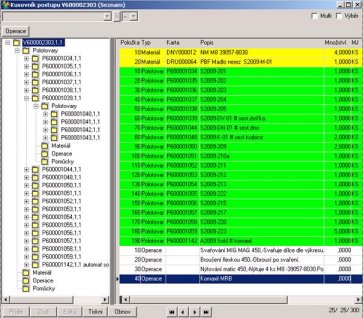

Plánování a řízení výroby, jako klíčový proces výrobní organizace, není ještě zcela automatizován a pokryt informačním systémem. Přesto i v této fázi jsou již zcela evidentní přínosy z využívání Karatu. Popišme si nyní základní fáze životního cyklu realizace zakázky. Na samém počátku je přijetí objednávky zákazníka. Tu zadá odpovědný pracovník do systému, vytvoří technologický postup a vytiskne základní podklady pro výrobu. Tyto dokumenty obsahují informace o typu výrobku, požadovaném množství a termínu dodání. Poté jsou předány programátorovi, který potřebné díly přiřadí k jednotlivým výrobním zařízením a podklady vrátí obchodníkovi. Pomocí kalkulačního vzorce je vypočítána plánovaná výrobní cena. Po těchto operacích dochází k uvolnění zakázky do výroby a vytištění průvodek s čárovými kódy. Pracovník odpovědný za plánování výroby seřadí podle termínů dodání výrobní průvodky a obchodník potvrdí termín dodání zákazníkovi.

Obr. 1: Kusovník konkrétního výrobku

(Klikněte na obrázek pro zvětšení)

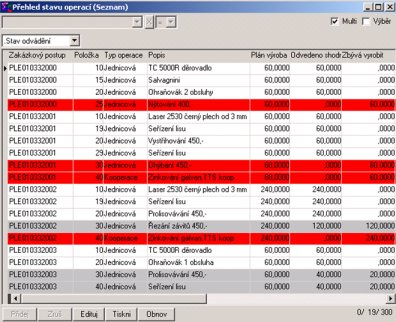

Odvádění výroby v reálném čase znamená pořádek v rozpracované výrobě

Odvádění výroby bylo ještě v nedávné minulosti zadáváno ručně. Před zahájením samotné výroby byl vyskladněn materiál a po poslední operaci byla ručně odvedena hotová výroba do skladu. Nyní se jednotlivé výrobní operace odvádějí do systému Karat s pomocí čárových kódů. Obchodníci tak snadno zjistí, v jaké fázi výroby se nachází konkrétní zakázka a mají kdykoliv k dispozici přesné informace pro zákazníka i pro své vlastní rozhodování.

Přínosy "čárových kódů" v evidenci zásob

Dalším problém, který se podařilo v rámci implementace vyřešit, je řízení skladového hospodářství, zejména pak výdej materiálu do výroby. Podobně jako u odvádění výroby s podporou čárových kódů jsou přínosy nového řešení zcela zřejmé. Doposud vše fungovalo tak, že materiál určený pro výrobu byl dostupný pro všechny pracovníky. Fyzický tok byl přitom oddělen od toku informačního. Pracovník odpovědný za výdej materiálů, jej při vzneseném požadavku odepsal za skladu a převedl na rozpracovanou výrobu. Tento materiál byl však fyzicky stále přítomen ve skladu. V jiných případech byl materiál již zpracováván ve výrobě, ale systém jej stále evidoval jako zásobu. Bylo tedy nezbytné učinit pořádek v zásobách.

Obr. 2: Informace systému o stavu rozpracované zakázky

(Klikněte na obrázek pro zvětšení)

Základním požadavkem na systém Karat v této oblasti proto bylo propojit fyzický a informační tok při řízení zásob. Systém čárových kódů, který zde hraje hlavní roli, má široké využití. Umožní nejen odepisování materiálu u výrobních zařízení až ve chvíli, kdy je skutečně použit pro konkrétní zakázku a výrobek. Poskytne rovněž sledování toku materiálu a jeho využití, nabídne mj. možnost dohledat pracovníka, zodpovědného za nekvalitní výrobu či znehodnocení materiálu, což jsou významné přínosy, které dosud nebylo možné dosáhnout.

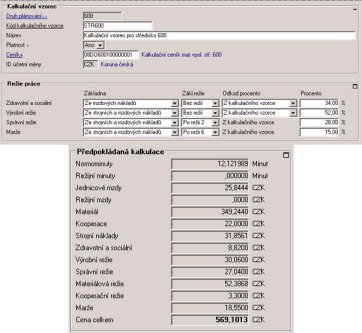

Přínosy nového způsobu kalkulací

Další hmatatelný přínos z nasazení Karatu spočívá v novém způsobu kalkulace nákladů. Režie byly rozděleny tradičním způsobem na režie výrobní a správní a teprve poté nastává výpočet marže. Společnost však nikdy tímto způsobem režijní náklady nevyčíslovala, proto bylo třeba před nastavením systému cca šest měsíců sledovat režijní náklady na jednotlivá střediska i celý podnik. Přesné nastavení kalkulačních vzorců formou zakázkové úpravy v systému Karat, kterému předcházela pečlivá analýza, splnilo očekávání zákazníka. Nyní má totiž k dispozici pravdivé informace o tom, jaké byly skutečné režijní náklady a jakou marži mají jednotlivé výrobky a polotovary. Oproti původnímu způsobu kalkulací, při němž se režie počítaly z paušální částky na hodinu práce stroje, nabídl nový kalkulační systém přesnější údaje pro rozhodování na všech úrovních firmy.

Obr. 3: Kalkulace v systému Karat – režie jsou vyjádřeny fiktivním podílem

(Klikněte na obrázek pro zvětšení)

Karat splnil očekávání zákazníka

Ke kompletnímu vyhodnocení přínosů bude objektivní se vrátit za nějaký čas, protože systém je v ostrém provozu teprve několik měsíců. Již dnes je však zřejmé, že implementační projekt splnil očekávání zákazníka, a to nejen v oblasti řízení zakázek, sledování rozpracovanosti výroby a kalkulačního systému. Podívejme se na některé další přínosy.

Na celkovém chodu firmy se významně projevilo zrychlení a usnadnění účetních operací, neboť systém Karat oproti původnímu ERP řešení obsahuje kompletní českou legislativu. Dalším zjevným přínosem je zavedení evidence hospodaření středisek a vzájemná mezistředisková evidence výroby. Doposud byly tyto operace prováděny ručně, což přinášelo chyby, které zcela pominuly.

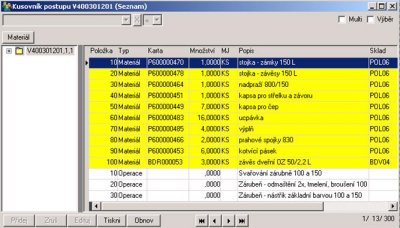

Obr. 4: Rozpad kusovníků v systému Karat

(Klikněte na obrázek pro zvětšení)

Významným přínosem řešení ve výrobní oblasti bylo vytvoření kusovníků pro výrobu bezpečnostních dveří, které se v původním systému vůbec nepoužívaly. Vše bylo rozloženo na polotovary, komponenty a materiály, což usnadnilo úpravy výrobků dle konkrétních požadavků zákazníka. Došlo také ke konsolidaci datové základny tak, aby uživatelé disponovali skutečně pravdivými informacemi o vyráběných produktech. Podařilo se také vyřešit nastavení vyhodnocování zakázek – tedy jak byly naplánovány, jak ve skutečnosti proběhla jejich výroba a jestli byl splněn termín dodání, jak dopadla jejich ekonomika a jak se projevila jejich realizace v hospodaření středisek, tedy ve vnitropodnikovém účetnictví.

A jak byl zákazník spokojen se službami Karat Software? Na tuto otázku odpověděl Milan Šafář, odpovědný za implementační projekt ve společnosti MBR Sazovice: "Karat Software se projevil jako pružná organizace. Jako příklad vstřícného přístupu mohu uvést spolupráci na bázi služby Karat Assistance, jejímž prostřednictvím řešíme naše uživatelské požadavky či vzniklé problémy. Zkušenost máme takovou, že reakční doba do vyřešení operativního problému, nebývá delší než tři dny. Zkrácení reakční doby je jen otázkou smluvní dohody, v našich podmínkách ji ale nepotřebujeme. Pokud se jedná o závažný problém, který nesnese odklad, je nám k dispozici odborný konzultant nebo programátor. Po telefonu a s pomocí vzdáleného přístupu se nám daří řešit všechny důležité záležitosti. Jsme tedy s přístupem Karat Software maximálně spokojeni."

Růst produktivity práce, plánování výroby a další rozvoj systému

Po odladění odvádění výroby v reálném čase se firma chystá k propojení úkolových mezd a evidence operací ve výrobě, která bude sloužit jako podklad pro výpočet mzdy. V současné době je tento systém odměňování testován na středisku bezpečnostních dveří, kde jsou již stanovené normy a oceněny jednotlivé operace. Zatím jsou však úkolové mzdy vykazovány papírovou formou. V ostatních střediscích je nutné nejprve stanovit výkonové normy a přejít na úkolovou mzdu. Zavedení Karatu tak bude mít bezprostřední vliv na provedení změny v systému hodnocení pracovníků a tudíž i zvyšování produktivity práce.

Dalším plánovaným krokem je zavedení modulu plánování výroby, který má již nyní společnost zakoupený. Plánovací modul by měl vyřešit problémy s dokončováním zakázek. U některých z nich totiž dochází těsně před termínem dodání ke zjištění, že doposud nebyly dokončeny. Co, kdy a jak se bude vyrábět – je totiž pevně v rukou výrobních mistrů, kteří se rozhodují dle aktuálního vytížení jednotlivých pracovišť. Pokud však bude zakázka zaplánována v systému a pomocí čárových kódů se bude sledovat její rozpracovanost, pak lze podchytit také její případné zpoždění, které navíc systém ohlásí. Taková zakázka pak dostane prioritu a bude možné ji vyrobit přednostně.

Za účelem nasazení plánovacího modulu byly již v loňském roce analyzovány výrobní kapacity. V rámci jednotlivých směn se provedl časový snímek chodu jednotlivých strojů. Zjistilo se, že některá zařízení jsou v provozu jen 5 hodin, mnoho času bývá vynaloženo na manipulaci a seřizovaní. Tyto údaje budou jedním z důležitých základů pro nastavení plánovacího procesu a využití funkcionality pro plánování do omezených kapacit. Podmínkou samozřejmě je, aby proces plánování řídili zkušení a znalí pracovníci, kterých je ve většině podobných organizací nedostatek.

16.02.2010 - Dagmar Šulová