5. Kolaborativní plánování v režimu Multisite

Multisite (kolaborativní plánování – CPFR, Collaborative Planning, Forecasting and Replenishment) umožní v IFS Aplikaci spravovat více společností (obchodní, výrobní, servisní) propojených v řetězci, v jedné databázi, a to i regionálně a legislativně odlišných. Každá společnost může mít odlišné logické a organizační rozčlenění, včetně vlastních výrobních a distribučních závodů, velkoskladů apod. Tato jednotlivá místa se označují pojmem "site". Řízení nad všemi těmito jednotkami, založené na jednotné práci s daty ze všech míst, se pak nazývá "multisite".

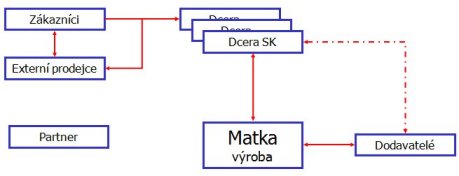

Schéma Multisite

(Klikněte na obrázek pro zvětšení)

Multisite umožňuje řídit všechny úrovně organizace společnosti v rámci dodavatelsko-odběratelských vztahů, plánovat jak na úrovni jednotlivých míst v rámci společnosti, tak v celém dodavatelském řetězci (SC – Supply Chain).

Multisite se úspěšně uplatňuje zejména v zahraničních podnicích, kde vlivem globalizace dochází k fúzím. Nový vlastník se např. stane distribučním centrem pro dodávky ostatních dříve autonomních dodavatelů a pak je nutné nově nastavit celou strukturu řetězce. Na základě migrace systému se restrukturalizuje celý SC a zaznamenávají se i důsledky těchto změn.

Plánování v Multisite

Způsob plánování prostřednictvím Multisite se odvíjí od charakteru výroby, rozdíl je zda se vyrábí na sklad nebo zakázkově. Příkladem může být společnost Austin Detonator vyrábějící v režimu opakované výroby. Bod rozpojení, kdy se výroba stává zakázkovou, se zde nachází až na úrovni finálního výrobku. Každá rozbuška se pak dělá zakázkově pro konkrétního zákazníka, je specifická provedením a zabalením.

Plánování v řetězci zahrnuje nastavení mnoha parametrů (např. kódy způsobu přepravy navázané na místa a dodavatele, od nichž se odvíjí očekávané průběžné doby, náklady). Kolik se bude vyrábět jednotlivých typů výrobků, určuje Hlavní plán. Tvoří se základní obchodní plán pro všechna místa. Stanoví se, který závod bude vyrábět obaly a který naopak výrobek. Hlavní plán je možno vytvořit i jako finanční plán, např. dosáhnout obrat 10 milionů korun. Na jeho základě udělá systém rozklad předpovědi do jednotlivých míst. Vypočítá a navrhne průměrnou prodejní cenu, ukáže, za kolik se prodává, rozpočtuje, kolik je potřeba prodat až na úroveň stanovení počtu kilogramů surovin pro nákup.

V daných místech se dle plánu musí propočítat kapacity a vše ostatní, aby bylo možno říci, zda je naplánovaný objem výroby možný. Detaily se poté promítají zpět do hlavního plánu a dochází k agregaci předpovědí. U výroby na sklad, např. u produkce vysokoobrátkového potravinářského zboží, je možné čerpat data pro hlavní plán také na základě předpovědí prodejů a rozpočtů jednotlivých firem řetězce (obchodní společnosti, výrobní, distribuční apod.). Příkladem společnosti, která takto funguje, je opět IDC Holding. U zakázkové výroby jsou dodavatelé uvnitř řetězce schopni vytvářet společné předpovědi na základě nabídek a evidovaných objednávek.

Plánování v režimu Multisite lze propojit s již zmíněným konfigurátorem.

U přijaté nabídky nebo zákaznické objednávky je třeba rozhodnout o způsobu pořízení jednotlivých položek, a to buď nákupem, nebo výrobou. V rámci Multisite je možné určit režim pořízení konkrétní položky a v případě více výrobních závodů zvolit ten, kde se výroba uskuteční. K tomu slouží tzv. lokální MRP, které zpracovává požadavky místa, a počítá, kolik je čeho potřeba. Po propočtech přichází na řadu aparát centralizovaného nákupu, jehož úkolem je globalizace procesu nákupu materiálu. Umožní např. koupit stejnou surovinu pro různá místa za výhodnější cenu.

U distribučních společností, které používají několik centrálních skladů, se nastavuje režim, kdy se požadavek řeší formou poptávky na sklad a dodávka se uskuteční z místa nejbližšího adrese zákazníka. Adresa může obsahovat i vzdálenost, systém pak navrhne nejbližší sklad, z kterého se dodávka poveze. Může dojít i k situaci, kdy řádky zákaznické objednávky jsou vykrývány z více dodacích míst a tudíž vyskladněny pokaždé odjinud. Spolupráce v rámci řetězce umožňuje vybranými dodavatelům realizovat přímé dodávky zákazníkům s tím, že dodávka se pouze registruje pro účely fakturace, nejde tedy přes sklad. Toto je využíváno zejména v zahraničí, česká účetní legislativa vyžaduje i účtování skladových operací.

Komunikace v Multisite

Jednou z důležitých podmínek pro úspěšné využití Multisite je jednotná komunikace jednotlivých míst řetězce. Firmy, např. mateřská a dceřiné společnosti, pak mohou sdílet jednu databázi a komunikovat v rámci sítě s libovolnými dodavateli, zákazníky příp. externími prodejci. V jednotné databázi mohou mít nastaveno např. stejné číslování pro zákazníky, dodavatele atd.

Prostředí Multisite nabízí různé možnosti komunikace. U dodavatelů lze vytvořit plán pro odvolávky a ty realizovat pomocí EDI (Electronic Data Interchange). Jednotlivé položky je také možno převést do režimu EMI (Enterprise Manufacturing Intelligence), kde je zásoba řízena dodavatelem, MRP pak tyto položky neplánuje. Dodavatel přejímá odpovědnost za sledování materiálových pohybů, zasílá návrhy objednávek nebo využívá konsignace. Významní dodavatelé mohou mít přístup do portálu, kde mohou nahlížet na své dodávané položky, včetně údajů o konsignaci. Režie, resp. náklad na sledování se tím pádem přenese na dodavatele. Hovoříme o konceptu VMI (Vendor Managed Inventory), kdy dodavatel zajišťuje požadované množství zásob na skladě, a řídí jejich dodávky.

Realizace Multisite v praxi

Jak může Multisite fungovat v praxi si ukážeme na příkladu významného evropského výrobce roznětných systémů, Austin Detonator. Na počátku stál jeden subjekt, který realizoval obchodní, výrobní i logistický cyklus. Celý výrobní proces byl již od počátku řízen přes čárové kódy, protože zákazník této firmy potřeboval přesně vědět, jak bude zboží zabaleno, a jak budou identifikovány jednotlivé kartóny na úrovni čárových kódů.

V další etapě došlo k připojení další, čistě obchodní společnosti. Hlavním úkolem tedy bylo rozdělit procesy v řetězci těchto společností. Obchodní společnost se zaměřila na příjem objednávek, tvorbu nabídek, a vytvářela i identifikaci původního balení. Zákaznická objednávka pak generovala požadavek na nákup do výrobní společnosti, kam se přenesly veškeré parametry nutné k výrobě a zde se výroba realizovala. V této společnosti se také podle nadefinovaných parametrů provedlo zabalení zboží včetně tisku nálepek a vyskladnění na palety dle lokálních požadavků na expedici. Do dislokovaných skladů se zboží převeze, data se odešlou přes avízo o expedici, na jejichž základě se provede příjem. Tím, že jsou jednotlivé položky zakázkově vázané, automaticky dochází k rezervaci, a nemůže dojít k záměně jednotlivých výrobků. Dle počáteční identifikace v obchodu, jsou výrobky vyrobeny a nakonec přijaty. Dochází k naskladnění na palety a odeslání k zákazníkovi.

V dalším kroku je plánováno připojení třetí, také výrobní organizace. Z obchodní společnosti budou přicházet požadavky na výrobu do původní (centrální) i nové výrobní společnosti. Zajištění materiálu, včetně komunikace s dodavateli bude řízena centrálně přes původní společnost. Pouze u některých vybraných materiálů bude každá výrobní společnost komunikovat s dodavateli napřímo. To vše bude řízeno v offline režimu.

06.04.2009 - Hana Klčová