Druhý díl seriálu Informační systémy pro české podniky věnujeme představení speciálního informačního systému AROP, jehož doménou je dynamické plánování a řízení výroby. Zaměříme se především na popis unikátního řídícího konceptu Modelování, Simulace, Optimalizace, který je pro tento systém typický. Na několika příkladech si vysvětlíme hlavní principy plánování výroby včetně problematiky sledovatelnosti produktů, řízení jakosti a kooperací.

Podkapitoly seriálu

Úskalí řízení výroby v ERP systémech

Přestože většina ERP systémů obsahuje moduly pro plánování a řízení výroby, skutečné plánování výroby je v mnoha z nich značně omezené a postrádá dynamičnost. To se projevuje tak, že se plán výroby nedokáže v reálném čase dostatečně pružně přizpůsobovat všem událostem, které na něj mají vliv.

Mnohé výrobní moduly také nedokáží plánovat do omezených kapacit a nerespektují tedy disponibilitu daného výrobního zdroje. To je častým důvodem, proč podniky hledají speciální řešení, které tento typ plánování umí. Tato řešení jsou obecně označovány pojmem APS systémy.

Nutnou podmínkou pro kvalitní práci APS systému je správně navržený tzv. hrubý plán, tvořený na "vyšší úrovni" ERP systému. Hrubý plán následně ovlivňuje krátkodobé výhledy, s kterými pak APS velice přesně pracují. Při plánování je důležitý dopad současné výroby na její průběh v delším časovém horizontu. Zejména u zakázkové výroby mohou vznikat problémy, protože průběžné doby výroby produktů mohou být delší než časový výhled, se kterým APS systémy pracují.

Vlastní činnost APS může diskvalifikovat způsob přenosu potřebných dat hrubého plánu z ERP systému. Pokud nejsou oba systémy kompozitně spojeny, vzniká problém časového nesouladu. Všechny události a změny jsou obvykle dávkově přenášeny v časových intervalech na úroveň APS, tím mohou být reakce na ně zpožděné a uplatnění změn nepružné.

Plánování výroby jako živý organismus

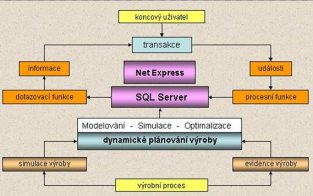

Základním konceptem, který AROP využívá pro řízení výroby, je originální model MSO (Modelování, Simulace, Optimalizace). MSO plánuje vždy do omezených kapacit a do budoucna. Nikdy se tedy nedostane s termíny do minulosti. Podívejme se na každou část řídícího konceptu MSO zvlášť.

Oblast Modelování souvisí s pojmem dynamické plánování, který byl definován a užíván již před 15 lety. Dynamické plánování neznamená plánování či rozvrhování výroby v čase, ale to, že se na plán výroby nahlíží jako na dynamický z hlediska reakce na realitu. Plán výroby sehrává z hlediska vlastního řízení výroby klíčovou roli. V systému AROP je tento plán schopen se přizpůsobovat jakékoliv události z úrovně vlastního výrobního procesu či nových strategických cílů. Přechází tak pružně do stavu odpovídajícímu nové realitě.

Plán výroby se zde, na rozdíl od jiných systémů, nepočítá na diskrétní časové horizonty. Nezpracovává se tedy tzv. hrubý plán na rok, který by se poté zpřesňoval pomocí dávkových rozpisů na měsíce, dekády atd. Typickým příkladem je nákup materiálu, který vychází z hrubého plánu a již není schopen respektovat, co rozvrhl APS systém. V AROPu existuje pouze jeden plán a je pojatý jako živý organismus. Tento živý model budoucí, plánované skutečnosti se neustále v reálném čase a procesním způsobem (tzn. že nastane událost a je generován proces, který ji promítne do plánu výroby) přizpůsobuje novým požadavkům. Plán výroby tudíž modelujeme tak, jak požaduje objektivní skutečnost.

Simulační model

Do časového rozvrhování plánu neboli rozvržení výrobních úkolů zasahuje až oblast Simulace. Pro plánování do omezených kapacit je využíván tzv. simulační model hmotného toku (výrobního procesu). Simulace se přitom týká celého výrobního procesu nikoliv pouze jedné zakázky.

Nejedná se tedy o běžně zmiňované metody dopředného a zpětného plánování, kde se obvykle fixují určité zakázky a ostatní zakázky se rozvrhují do zbytkových kapacit. Svým způsobem by se simulační model dal přirovnat k dopřednému časovému rozvrhu, protože vychází ze současnosti a je směřován do budoucna. Nelze jej však srovnávat s žádným algoritmem odpovídajícím tomuto rozvrhování.

Při vzniku simulačního modelu vycházel vývojový tým informačního systému AROP z toho, že pokud zafixují konkrétní zakázky v určitých časových momentech a ty vytěžují kapacity, tak někde kapacity zůstanou nevyužity. A do těchto zbytkových kapacit není možno další zakázku rozvrhnout optimálně tak, aby běžela plynule bez časových diskrepancí. Optimálně lze rozvrhnout vždycky celou výrobu. Při simulaci pak využili základních metod tlaku a tahu. Plánovač se tak buď rozhodne vyrobit co nejvíce nebo respektuje termíny náběhu do výroby.

Na cestě k virtuální výrobní organizaci

V informačním systému AROP je tedy uplatněn unikátní přístup – napodobení vlastního procesu ve virtuální rovině a čase. Nejde tedy o propočty typu „co nastane když“ (tzv. what-if analýza), jak je používají jiné systémy. Simulační model ve spojitosti s modelováním vytváří virtuální výrobní organizaci, kterou modeluje do budoucna a zároveň simuluje její chování.

Princip simulace spočívá v tom, že se vychází z okamžitého stavu výrobního procesu, který je zaznamenán a následně se pokračuje ve virtuální rovině. Jsou definovány cíle, úkoly dané plánem výroby, reálné parametry (TPV, technologický postup), poté se začne vyrábět a simulovat veškerý hmotný tok a záležitosti, které souvisí s logistickým řízením dané organizace.

Po určité době (např. měsíci) se simulace zastaví a plánovač porovná dosažené výsledky s parametry původního plánu. Ve chvíli, kdy jsou zapojeny další zakázky a spuštěna simulace, systém navrhne kapacitně průchodný termín pro zákazníka. Simulační model v časových jednotkách zadává práci, odvádí práci, sleduje stavy zajištěnosti úkolů, stavy zásob, sleduje kompletní průběh vlastního výrobního procesu. Simulace přirozeně vychází z čehokoliv, co se změní v celku. Změnit je možno např. i optimální výrobní dávku u libovolné položky, což pro simulační model představuje nový stav.

Plánování vyžaduje inteligentního uživatele

Uživatel systému AROP může simulaci spustit kdykoli v reálném čase, aniž by musel cokoliv stanovovat. Podmínky jsou dány nejnižšími úrovněmi přímého řízení výroby, jehož reálný stav systém zná. Předpokladem je vedení řádné evidence o výrobním procesu, včetně průběžných a tedy aktuálních hlášení o odvedené výrobě.

Někteří uživatelé, typicky z firem orientovaných na zakázkovou výrobu, spouštějí simulaci jednou týdně a málo využívají jejich možností. Naopak podniky, které pracují s modelováním, spouští simulaci jedenkrát nebo i vícekrát za den. Simulace na půl roku dopředu trvá u menšího podniku (cca 5 000 výrobních úkolů) pouhé dvě minuty. U velkých podniků trvá řádově desítky minut.

Úspěšná Optimalizace nejvíce závisí na inteligenci uživatelů. Pracovník má na jedné straně nástroj modelování a simulace, a na druhé vlastní znalosti a zkušenosti k tomu, aby vytvořil optimální plán. Platí zásada, že pohnout lze se všemi parametry (technologie, přiřazení pracovišť, struktura zakázek), a cokoliv, co je změněno, představuje nových stav. Okamžitě je také k dispozici výsledek i z hlediska nákladů.

Koncept MSO zakomponovaný v informačním systému AROP

(Klikněte na obrázek pro zvětšení)

Operativní řízení

Operativní řízení se uskutečňuje prostřednictvím tří základních kroků – plánování, realizace a controllingu, který představuje zpětnou vazbu k plánu. U běžných výrobních systémů nastává problém v případě poruchy, výroba se zpozdí nebo nelze vyrobit, co bylo naplánováno, a to již obvykle bývá pozdě. Vzhledem k neexistenci objektivního plánu výroby se následně začnou řešit nejžhavější problémy dle pořadí důležitosti. Řešení problémů však již lze jen těžko označit za řízení výroby.

V systému AROP se tyto tři kroky řízení dějí ve virtuální rovině a poruchy, které by výroba zjistila až ve skutečnosti za měsíc či dva, jsou předpovězeny simulací. Uživatel tak obdrží dopředu varování, že se termíny nebudou plnit nebo kapacity nebudou dostačovat. Může proto udělat opatření a vytvořit plán výroby, který poruchám předejde.

Systém zahrnuje i případné skluzy v rámci plánování dalších zakázek a předpoví, jaký budou mít dopad na termín dodávky celé zakázky. Je-li dán rozvrh výroby a zakázka se dostane do skluzu, následuje analýza kritické cesty. Je zjištěno, na kterých kritických místech se zakázka účastní a jaké kritické zdroje (materiálové, lidské, strojního zařízení) využívá.

Pokud je třeba zakázku termínově změnit, je pro ni v systému možné nadefinovat novou prioritu nebo postup na volné kapacity a nasimulovat její průběh. Výsledkem simulace se zakázka termínově změní, ovšem jiné se zase zpožďují. Optimalizace tudíž představuje permanentní proces, při němž se nevytváří několik variant, ze kterých se vybírá. Kompozitní model umožní dovést situaci do optimálního stavu. Záleží samozřejmě na uživatelích, aby upravili model co nejlépe podle stanovených cílů. Systému pak sdělí pouze události (odřeknutí zakázky, změna termínu, provedení, technologie, množství), na které pak automaticky reaguje.

Oproti jiným APS systémům nedokáže AROP vytvořit optimální plán výroby na základě vícekriteriálních analýz.

Podkapitoly seriálu

23.08.2007 - Hana Klčová - četlo 142084 čtenářů.

![]()

![]()

![]()

![]()

![]()

![]()